Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Расчет конвейерной установки в условиях ш. Воркутинская

Реферат: Расчет конвейерной установки в условиях ш. Воркутинская

Содержание Лист

![]()

![]() Введение …

4

Введение …

4

![]() 1. Общая часть …

3

1. Общая часть …

3

![]() 1.1 Местонахождение и административное подчинение шахты …

3

1.1 Местонахождение и административное подчинение шахты …

3

1.2 Краткая геологическая характеристика пластов … 3

![]() 1.3 Опасность угольных пластов по взрывчатости …

3

1.3 Опасность угольных пластов по взрывчатости …

3

![]() 1.4 Вскрытие и подготовка шахтного поля …

4

1.4 Вскрытие и подготовка шахтного поля …

4

![]()

![]() 1.5 Краткие сведения о

стационарном оборудовании шахты … 4

1.5 Краткие сведения о

стационарном оборудовании шахты … 4

![]() 1.5.1 Вентиляционные установки …

4

1.5.1 Вентиляционные установки …

4

![]() 1.5.2 Водоотливные установки …

5

1.5.2 Водоотливные установки …

5

1.5.3 Подъемные установки … 4

![]()

![]() 1.6 Электроснабжение шахты …

5

1.6 Электроснабжение шахты …

5

![]() 1.7 Внутришахтный транспорт …

5

1.7 Внутришахтный транспорт …

5

![]() 1.8 Механизация очистных и подготовительных работ на

шахте … 6

1.8 Механизация очистных и подготовительных работ на

шахте … 6

![]() 1.9 Технико-экономические показатели работ шахты …

7

1.9 Технико-экономические показатели работ шахты …

7

![]() 2. Специальная часть …

8

2. Специальная часть …

8

![]() 2.1 Общие сведения о конвейерном транспорте предприятия …

8

2.1 Общие сведения о конвейерном транспорте предприятия …

8

2.1.1 Транспортная схема и ее сети … 8

![]() 2.1.2 Магистральный транспорт …

8

2.1.2 Магистральный транспорт …

8

![]()

![]() 2.1.3 Механизация транспортных

средств на погрузочных пунктах … 8

2.1.3 Механизация транспортных

средств на погрузочных пунктах … 8

![]() 2.1.4 Организация структуры шахтного транспорта …

9

2.1.4 Организация структуры шахтного транспорта …

9

![]() 2.2 Характеристика очистных забоев …

2.2 Характеристика очистных забоев …

2.3 Определение и выбор конвейеров …18

![]() 2.3.1 Определение характеристик грузопотоков, поступающих

2.3.1 Определение характеристик грузопотоков, поступающих

из очистного забоя …18

![]() 2.3.2 Выбор типа конвейеров …21

2.3.2 Выбор типа конвейеров …21

![]() 2.4 Тяговый расчет принятых к установке конвейеров …26

2.4 Тяговый расчет принятых к установке конвейеров …26

![]()

![]() 2.4.1 Расчетная схема и техническая

характеристика установки …26

2.4.1 Расчетная схема и техническая

характеристика установки …26

![]() 2.4.2 Тяговый расчет для первого в линии конвейера …31

2.4.2 Тяговый расчет для первого в линии конвейера …31

2.4.3 Вывод по пункту "2.4" …33

![]() 2.4.4 Тяговый расчет конвейера 2ЛЛ100№2 при условии

отключения

2.4.4 Тяговый расчет конвейера 2ЛЛ100№2 при условии

отключения

одного из приводных электродвигателей …34

2.5

![]() Расчет электроснабжения конвейерной

линии …36

Расчет электроснабжения конвейерной

линии …36

![]() 2.5.1 Расчет электроснабжения для конвейера 2ЛЛ100№2 …36

2.5.1 Расчет электроснабжения для конвейера 2ЛЛ100№2 …36

![]()

![]() 2.6 Выбор аппаратуры для

автоматического управления …58

2.6 Выбор аппаратуры для

автоматического управления …58

![]() 2.6.1 Краткое описание аппаратуры …59

2.6.1 Краткое описание аппаратуры …59

2.6.2 Общий принцип работы комплекса …61

![]() 2.6.3 Дополнительная аппаратура …63

2.6.3 Дополнительная аппаратура …63

![]()

![]() 2.7 Эксплуатация конвейерной

линии: ТО и ППР …70

2.7 Эксплуатация конвейерной

линии: ТО и ППР …70

![]() 2.7.1 Устройство и работа составных частей конвейера …77

2.7.1 Устройство и работа составных частей конвейера …77

![]() 2.8 ТБ и противопожарная защита …82

2.8 ТБ и противопожарная защита …82

![]() 2.8.1 Технические требования к выработкам и конвейерам …82

2.8.1 Технические требования к выработкам и конвейерам …82

![]() 2.8.2 Противопожарная защита …84

2.8.2 Противопожарная защита …84

2.9 Технико-экономический расчет …87

![]()

![]() 2.10 Краткий вид проекта …90

2.10 Краткий вид проекта …90

2.11 Перечень используемой документации …91

| ДП. 0308 | ||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||

| Конвейеризация доставки угля по наклонной выработки северного крыла шахты "Воркутинская" | Лит | Лист | Листов | |||||||

| у | 1 | 91 | ||||||||

|

ВЛ-3 Гр. 512 |

||||||||||

Введение

Уголь - основной продукт, технологическое сырье для производства и использования в металлургическом производстве, химической промышленности и энергетик России.

В сегодняшних экономических условиях большое значение имеет себестоимость добычи угля, что реально при снижении затрат на вспомогательные работы и увеличение нагрузки на очистной забой. Рекомендуемое решение этих задач - реконструкция действующих предприятий, внедрение высокопроизводительных добычных комбайнов, комплексов, подготовка образованных рабочих и ИТР угледобывающих предприятий.

Рост нагрузок на очистной забой обусловил мировое применение конвейерного транспорта, обладающего рядом преимуществ: высокая производительность, работа с автоматизированным управлением, низкая трудоемкость обслуживания, возможность бесступенчатой транспортировки горных масс. В дипломном проекте рассмотрен вопрос расчета конвейерной установки в условиях ш. "Воркутинской" на КУ-13с.

| ДП 0308 | Лист | |||||

| 4 | ||||||

| Изм. | Лист | № документа | Подпись | дата |

Общая часть

I. Общие сведения о шахте

1. 1 Местонахождение и административное подчинение шахты

Воркутинское камне угольное месторождение расположено в северо-восточной части Печерского угольного бассейна, в среднем течении реки Воркута, в 60 км к Северу от устья. По административному делению входит в состав Воркутинского промышленного района республики Коми, центром которого является город Воркута. Северная железная дорога соединяет город и горнодобывающие предприятия района с центром в европейской части России.

Шахта "Воркутинская" построена на базе шахты №1 "Капитальная" и №40 по проекту группой реконструкции. Сдана в эксплуатацию с 1973 г, с производственной мощностью 1800 тыс. тонн.

1.2. Краткая горно-геологическая характеристика разрабатываемых угольных пластов.

Поле шахты "Воркутинская" находится в центральной части восточного крыла Воркутинской мульды. Нижняя граница шахтного поля принята вертикальной по отметке - 745м. Пласта Четвертого. Границей шахтного поля по восстанию принят первый горизонт шахты "Капитальная" на отметках минус 255 и минус 237 м. Границей шахтного поля на севере по протиранию -нарушение "П" является общей границей с ш. "Северная"; на юге - нарушение "Н".

Шахтное поле в принятых границах составляет по протиранию 10,5-11км., по падению - 2,5 - 3 км.

| ДП 0308 | Лист | |||||

| 5 | ||||||

| Изм. | Лист | № документа | Подпись | дата |

Рельеф поверхности месторождения типично тундровый.

В геологическом строении шахтного поля принимают участие угленосные отложения пермского возраста, перекрытые четвертичными отложениями мощностью 10 - 20 м. До 100 м. и более.

Шахта "Воркутинская" и примыкающие к ней заложены на пластах технологических углей рудничной подсвиты. Угол падения пород изменяется от 15о до20о на востоке и от 3о до 5о на западе в при осевой части мульды.

Шахта "Воркутинская" отрабатывает Тройной, Четвертной пласты. По выходу летучих веществ угли относятся к жирным, марки Ж-19. Кровля пластов подвергается интенсивному излучению, связанному с особенностями горного давления.

Характеристики разрабатываемых пластов приведены в таблице №1.1

1.3. Опасность угольных пластов по взрывчатости угольной пыли, внезапным выбросом, горным ударам, склонность пластов к самовозгоранию, категоричность шахты.

Относительная метанообильность шахты составляет: блок №1 - 39 м3/м; блок №2-89 м3/м. Пласты Тройной, Пятый являются опасным

По горным ударам. Боковые парады содержат более 10% свободного чернозема, поэтому породные выработки относят к селикозоопасным. Шахта сверхкатегорийна по метану.

Водоприток в шахту в период паводков увеличивается до 700м3/час, нормальный - 500-600 м3/час.

| ДП0308 | Лист | |||||

| Изм | Лист | № документа | Подпись | дата | 6 |

1.4. Вскрытие и подготовка шахтного поля, системы разработки.

Шахтное поле вскрыто четырьмя вертикальными стволами, расположенными в блоке №1: скиповым угольным, скиповым породным, клетевым, вспомогательным вентиляционным и двумя вентиляционными стволами, находящимися в блоке №2.

От околоствольного двора, расположенного в блоке №1 для вскрытия пластов пройдены два квершлага длиной по 700 метров и сечением 16м2.

Система разработки принята длинными столбами по, протиранию по пласту тройному и по падению, так же по пласту Четвертому. Для борьбы с выбросами угля и газа сначала отрабатывается защитный Четвертый пласт без оставления усликов, затем пласт Тройной, а после него Пятый.

1.5. Краткие сведения о шахтных стационарных установках.

5.1 Вентиляционные установки.

В настоящее время схема проветривания шахты блочная, способ проветривания всасывающий. Для проветривания шахты используются две вентиляторные установки; в блоке №1 (на основной промплощади) с двумя вентиляторами типа ВЦ-5 и в блоке №2 у вентиляционного ствола, с двумя вентиляторами типа ВЦД - 3,3.

Вентиляторная установка на основной промплощади расположена у специально пройденного шурфа 70м, соединенного со скиповым угольным стволом подземным вентиляционным каналом.

Характеристики вентиляторов приведены в таблице №1.2.

| ДП0308 | Лист | |||||

| Изм | Лист | № документа | Подпись | дата | 7 |

5.2 Подъемные установки.

На шахте "Воркутинская" стволы оборудованы следующими подъемными установками:

Угольный скиповой подъем оборудован двумя многоканатными подъемными установками типа МК4х4 РП-34 со скипами грузоподъемностью 26 тонн с противовесами. Глубина ствола - 760м. Скорость подъема - 6,7 м/сек. В качестве привода используются два двигателя типа НКН-1551-16 мощностью каждый по 600 кВт 375 об/мин. К.П.Д. составляет 93,4

Породный скиповый подъем оборудован двух скиповой подъемной установкой типа 2х5х2,3. Привод - два электродвигателя типа АКН 2-18-36-24-94 по 500 кВт.

Грузоподъемность скипа по породе - 8,7 тонны.

Скорость подъема - 5,6 м/с

Вспомогательный подъем оборудован двумя двухэтажными плитами на трехтонные вагонетки. Максимальное число перевозимых в одной клети людей - 56 человек. Подъемная установка типа 2х5х2,3 сек. с электродвигателем АКН 16-41-16.

Аварийные подъемы по вентиляционным стволам двух клетьевые на однотонную вагонетку для стволов №1 и №2, на трехтонную вагонетку для ствола №3.

Ствол №1 оборудован подъемной машиной типа 2МБ 2500/1220 3А со скоростью подъема 4,71 м/сек., используемый электродвигатель типа ФАМСО-148-8. Ствол №2 оборудован подъемной машиной типа 2500/1220 4А со скоростью подъема 5,28 м/сек., подъемная машина 2Ц*4*2,3 на стволе

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 8 |

1.5.2Водоотливные установки.

Проектом предусмотрен ступенчатый водоотлив устройством водоотливных установок на горизонтах 510 и 255 м.

Главная водоотливная установка горизонта 510 м. В камере установлено десять насосов типа 8МС 7*5. Номинальная производительность насоса - 300 м3/час и напор 300 м. в. ст. при притоке воды на горизонт 510 м. порядка 700м3/час. Электродвигатели насосов типа Украина 12-24 мощностью 400 кВт. В настоящее время приток воды на горизонт 510 м. уменьшается.

Перекатная водоотливная установка горизонта 255 м. Глубина ствола от горизонта 255 м. до поверхности составляет 415 м. Из расчета на нормальный приток (1050 м3/час) установлено 11 насосов с номинальной производительностью 300м3/час типа 8 МС 7*8 с напором 480 м. в. ст. К этим насосам приняты двигатели типа "Украина 12-3/4" мощностью 630 кВт.

1.6. Электроснабжение шахты

Шахта "Воркутинская" получает электроэнергию от Воркутинской энергосистемы по трем линиям: от "городской подстанции" на ствол №4, от подстанции "южная" через ствол №3.

На шахте "Воркутинская" получает электроэнергию закрытого типа, распределяет энергию 6кВ по высоковольтным потребителям поверхности и далее через стволы шахты на центральные подземные подстанции горизонтов.

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 9 |

Распределение электроэнергии в подземных выработках осуществляется о ЦПП-1 горизонта 255м., получающей питание от поверхностной подстанции по двум кабельным вводам сечением 3*120мм2 и от ЦПП-2 горизонта минус 510 м., получающей питание по четырем кабельным вводам сечением 3*150 мм2 и 3*185мм2 ЦПП оборудованы высоковольтными ячейками РВД-6, КРУВ.

Участковое электрооборудование потребляет энергию от РПП-0,66 кВ. Осветительная аппаратура рассчитана на 127В,

1.7. Внутришахтный транспорт

Шахта "Воркутинская" имеет бесступенчатую технологическую транспортную схему: транспортировка угля из очистных забоев южного и северного крыльев до околоствольного двора осуществляется ленточными конвейерами. Магистральные выработки горизонта 510 м. оборудуются стационарными конвейерами, а также двух путевыми дорогами с шириной колеи 900мм и рельсами типа р-33.

Транспортировка грузов на северном крыле осуществляется тремя магистральными конвейерами 1ЛУ-100 и 2ЛУ-120 по СКК; на южном крыле конвейерами 1ЛУ-100, 2ЛЛ-100, 2ЛЛ-100, 1ЛУ-100 - далее через гезенг на конвейерную линию из четырех конвейеров 2ЛУ120 к стволу.

Откатка грузов на горизонте 510 м. производится аккумуляторными электровозами типа 14АРП и АМ8Д, зарядка батарей и ТО производится в электровозном депо в районе околоствольного двора.

Подвижной состав для горной массы формируется из вагонеток ВД-3,3 и секционных поездов ПС - 3,5. Для транспортировки вспомогательных грузов

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 10 |

и оборудования применяются вагонетки ВГ-3,3, ВЛ-900, различной конструкции спец вагона.

Горизонт 255м. оборудован рельсовой колеей шириной 900 мм. Используются электровозы 5АРВ; 7АРВ.

Характеристики электровозов приведены в таблице №1.3

Для доставки вспомогательных материалов оборудования по наклонным выработкам применяется одно-концевая откатка при помощи малых подъемных машин типа БМ-2000 и БМ-3000, так же лебедок типа ЛВД-34, БЛ-1600.

Перевозка людей на шахте осуществляется в людских вагончиках типа ВПГ-18 электровозами 14АРП и 13АРП. Перевозка по наклонным выработкам осуществляется ленточными конвеерами 1ЛУ-100 и 2АП-100, так же канатно-кресельной дорогой типа ККД.

1.8. Механизация очистных и подготовительных работ на шахте.

Механизация выемки угля в очистных забоях осуществляется комплексами оборудования с механизированными гидравлическими крепями; ОКП по пласту Тройному с комбайном КШ-3М; КМ-87ДНС с комбайном 1ГШ-68 по пласту четвертому; "Донбасс" с комбайном по пласту пятому.

Проходка горных выработок осуществляется при помощи БВР с применением погрузочных машин типа 1ПНБ-2, 2ПНБ-2 и "Унизенк", а также при комбайновом способе, проходческими комбайнами ГПК и 4ПП-2. С комбайнами и погрузочными машинами применяется ленточный перегружатель УПП-2М,

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 11 |

| Таблица 1.1 | ||

| Показатели | пл. Тройной | Пл. Четвертый |

| Мощность пласта, м. | 2,75 | 1,52 |

| Угол падения пласта, град. | 5,15 | 5,15 |

| Объемный вес угля, m/м3 | 1,34 | 1,33 |

| Производительность пласта, m/м3 | 1,94 | 2,02 |

| Расстояние по нормам до близлежащего пласта | 17-25 | 7-9 |

| Боковые породы пласта | агрелиты | алевролиты |

| Крепость по Протодьякову | 7-9 | 7-9 |

| Зольность пласта, Ас, % | 10 | 12 |

| Содержание серы, % | 0,5 | 0,6 |

| Таблица 1.2 | ||

| Тип вентилятора | ВЦ-5 | ВЦД-3,3 |

| Показатели | ||

| Депрессия, мм. вод. ст. | 299 | 438 |

| Производительность, м3/сек. | 221 | 163 |

| Угол установки лопаток, град. | 30 | 75 |

| Число оборотов колеса, об./мин. | 300 | 500 |

| Резерв производительности | 10 | 10 |

| Таблица 1.3 | ||||

| Машина | ||||

| Параметры | 14АРП | АМ8Д | 13АРП | 7АРП |

| Сцепной вес, кг | 14 | 8 | 13 | 7 |

| Мощность двигателя, квт | 47 | 24 | 30 | 20 |

| Батарея | 16 ТНКЖ-350 УБ | 112 ТНЖ - 350 У5 | 112 ТНЖ - 350 У5 | 90 ТНЖШ-550-95 |

| Скорость км/ч | 9.1 | 10.2 | 8.6 | 7.5 |

| ДП0308 | Лист | |||||

| Изм | Лист | № документа | Подпись | дата | 12 |

| Таблица 1.4 | ||

| Показатели | Пласт Тройной | Пласт Четвертый |

| Тип комплекса | КМК 700/800; ОКП | 2 КМТ |

| Комбайн | 1 КШЭУ; 1ГШ-68 | 1ГШ68 |

| Лавный конвейер | СУ-ОКП70; А-26 | СП-87ПМ |

1.9. Технико-экологические показатели работы шахты за 1997 год;

1. Добыча угля 1611190 тонн

2. Среднесуточная добыча 4861 тонн

3. Цена за одну тонну угля 184184 руб.

4. Проходка горных выработок 5016 м.

2. Специальная часть

2.1 Общие сведения о конвейерном транспорте предприятия

2.1.1 Транспортная схема и ее тип.

Шахта "Воркутинская" имеет бесступенчатую технологическую транспортную схему, транспортировка угля из очистных забоев южного и северного крыльев шахты до околоствольного двора осуществляется ленточными конвейерами.

2.1.2 Магистральный транспорт.

Магистральные выработки горизонта - 510 м. оборудованы стационарными конвейерами, а так же двух путевыми рельсовыми дорогами.

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 13 |

Транспортировка угля на северном крыле осуществляется конвейерами, а также двух путевыми рельсовыми дорогами.

Транспортировка угля на северном крыле осуществляется конвейерами 1ЛУ100 длиной 460 м., 560 м., 460 м. и конвейером 2ЛУ120 длиной 730 м.

Транспортировка угля из южного крыла осуществляется конвейерами: 1ПУ100, 2ЛП100, 2ЛП100, 1ЛУ100 далее через гезенг на конвейерную линию из четырех конвейеров 2 ПУ120 к стволу.

| Таблица № 2.1 | ||||||

| Конвейер | Производительность м/ч | Тип ленты | Длина в поставке, м. | Число мощности двигателей кВт | Число приводных барабан. | Скорость ленты |

| 2Л-80 | 300;420 | 2ш6КНЛ150 | 1000 | 4*80; 4*10 | 2 | 2,0 ±0,16 |

| 1ЛТ-100 | 470 | 2К300 | 1500 | 2*100 | 1 | 1,6 ±0,16 |

| 1 ЛУ-100 | 530 | 2РТЛО1500 | 1500 | 1*250 | 1 |

1,6 ±0,16 2,0 ±0,2 |

| 2ЛУ-120 | 1500 | 2РТЛО2500 | 2600 | 2*500 | 2 | 1,6 ±0,16 |

| 2ЛП100 | 530 | 2РТЛО2500 | 1500 | 2*250 | 1 | 3,15 ±0,315 |

2.1.3. Механизация транспортных операций на погрузочных

пунктах.

Для более плавной и равномерной подачи угля на конвейер из бункеров,

применяются питатели качающегося типа ПКП-8; ПКЛ-10; ПКЛ-12.

| Таблица 2.2 | |||

| Технические характеристики питателей | |||

| Параметры | ПКЛ-8 | ПКЛ-10 | ПКЛ-12 |

| Производительность; м3/ч | 185 | 370 | 570 |

| Ход лотка, не более; мин | 200 | 200 | 200 |

| Мощность электродвигателей, кВт | 3 | 3,7 | 13 |

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 14 |

2.1.4 Организационная структура шахтного транспорта.

Подземный магистральный транспорт обслуживается двумя специализированными

участками:

- участок конвейерного транспорта (УКТ), списочный состав рабочих 172 человека, ИТР-18 человек.

- участок внутришахтного транспорта (ВШТ), списочный состав рабочих 256 человек, ИТР-16 человек.

- служба подземных подъемов. Находится в подчинении отдела главного механика.

2.2 Характеристика очистных забоев

На северном крыле шахты "Воркутинская" работают комплексно-механизированные очистные забои, лава 413-ю и 513-ю. Они отрабатывают пласт тройной длинными столбами по простиранию. Забои оборудованы механизированными комплексами 2ОКП-70.

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 15 |

| Таблица 2.3 | |||||

| Горнотехнические условия и показатели работы забоев | |||||

| № | Показатели |

Буквенное |

Единица |

Значение показателей для забоя | |

| 413-ю | 513-ю | ||||

| 1 | Сменная добыча | А см. | m | 713 | 680 |

| 2 | Вынимаемая мощность пласта | m | м | 2,83 | 2,83 |

| 3 | Угол падения | ß | град. | 6 - 12 | 6-12 |

| 4 | Средняя плотность угля | √ у | m/м3 | 1,7 | 1,7 |

| 5 | Насыпная плотность угля | ρ | m/м3 | 0,95 | 0,95 |

| 6 | Сопротивляемость угля резанью | кгс/cм | 240 | 240 | |

| 7 | Тип комбайна | 1ГШ-68 | |||

| 8 | Схема работы комбайна | Одностворка с зачисткой при обработном ходе | |||

| 9 | Ширина захвата | B | м | 0,63 | 0,63 |

| 10 | Коэффициент машинного времени | км. | 0,35 | 0,35 | |

| 11 | Тип скребкового конвейера | СУОКП-70 | |||

| 12 | Длина очисткового забоя | L0.3 | м | 150 | 200 |

| 13 | Количество рабочих циклов | n | 2 | 1,8 | |

| 14 | Продолжительность смены | Тсм | 2 | 6 | 6 |

Схема размещения проектируемой конвейерной линии на КУ-13с показана на рисунке 2.1

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 16 |

2.1 Рисунок

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 17 |

3. Определение характеристик грузопотоков, поступающих из очистных забоев, выбор конвейеров по приёмной способности, их технические параметры.

3.1. Определение характеристик грузопотоков из очистных забоев.

Очистной забой 413-ю

1.

Средний минутный

грузопоток за время поступления угля из очистного забоя:![]()

![]()

где: ![]()

![]()

Здесь Vmax.м=6,0 м/мин – маневренная максимальная скорость комбайна 1ГШ-68.

2. Максимальный минутный грузопоток, который может поступить из очистного забоя, определяется следующим образом:

a) при прямом ходе выемочной машины:

![]()

Где:

Umax=2.6м/мин – наибольшая скорость подачи для комбайна 1ГШ-68 в данных условиях.

![]()

где:

Vk=70.2 м/мин - скорость рабочего органа конвейера СУОКП-70

Величина Ψп=0,82 –Коэффициент при данных нагрузках.

б) при обратном ходе выемочной машины:

![]() где

где ![]()

![]()

![]()

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 18 |

Так как a'max>a”max, то величину a’max=6.2m/мин сравниваем с максимальной минутной производительностью конвейера

СУОКП-70. При скорости Vн=70,2ь/мин

она составит Аз.к.=6,4 m/мин. Так как a’max<Аз.к., то за величину максимального

минутного грузопотока, поступающего из очистного забоя 513-ю следует принять ![]()

3.2. Выбор типа конвейера

Уклон 13с(Lв=1500м β=120)

Конвейер на КУ-13с загружается из двух аккумулирующих бункеров, в которые поступают равномерные грузопотоки из очистных забоев 413-ю 513-ю.

3.2.1. Установление ориентировочной скорости конвейера.

С этой целью для расчётного участка КУ-13с определяем приближённое значение максимального суммарного минутного грузопотока на наиболее загруженном участке от бункера №2 до №3.

![]()

![]()

![]()

3.2.2. Выбор конвейера по приёмной способности.

В соответствии со значениями ![]() определяем, что должен быть конвейер

с приёмной способностью не менее 8,6m/мин.

определяем, что должен быть конвейер

с приёмной способностью не менее 8,6m/мин.

По таблице 4 (приложение I) таким условиям будет удовлетворять конвейер имеющий следующие параметры: приёмную способность: Qк.н.р=13,3м3/мин, что при

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 19 |

![]() ширину ленты B=100мм

и скорость ленты Vк=2.0м/с.

ширину ленты B=100мм

и скорость ленты Vк=2.0м/с.

3.2.3. Установление допустимой длинны конвейера .

Для определения приведённой эксплутационной погрузки на расчётном участке УК-13с в соответствии с принятой скоростью конвейера сначала устанавливаем раздельно эксплуатационные нагрузки, создаваемые грузопотоками, из аккумулирующего бункера №1 в начале расчётного участка и с примыкающего в промежуточной точке аккумулирующего бункера №2.

а) Для грузопотока, поступающего из бункера №1 (лава 513-ю).

Определяем эксплуатационную. Нагрузку, создаваемую грузопотоком Q’э. Так как нагрузка из бункера производится в одной точке, то для расчёта принимаем L’=Lк=1480м.

Расчёт значения Q’э производим по формуле:

![]()

где Kt=1.47 – расчётный коэффициент нагрузки при ![]() продолжительность

загрузки низшего потока.

продолжительность

загрузки низшего потока.

![]() - минутный коэффициент неравномерности.

- минутный коэффициент неравномерности.

Величину нагрузки аккумулирующего бункера №1 принимаем равной

![]() .

.

б) Для грузопотока, поступающего из аккумулирующего бункера №2 (лава 413-ю)

Эксплуатационная нагрузка определяется про условии транспортирования

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 20 |

грузопотока из забоя 513-ю через аккумулирующий бункер №2 на длину L2=1120м (от бункера №2 до бункера №3) по формуле:

![]()

где:![]()

![]()

Величину аккумулирующего бункера №2 принимаем равной ![]()

в) По установленным значениям Qδ1 и Qδ2 определяем долевые значения эксплуатационной нагрузки на отрезках конвейера:

На отрезке №1-№2 (L1=360м), где проходит грузопоток из аккумулирующего бункера №1: Qэ1=Q δ1=282m/ч.

На отрезке №2-№3 (L2=1120м), где проходят оба грузопотока: ![]()

г) По долевым значениям Qэ1 и Qэ2 и соответствующим длинам отрезков L1 и L2 определяется

определённая приведённая эксплуатационная производительность: ![]()

3.2.4. По установленному значению Qэприв=499m/ч, с углом наклона β=120 выбираем по характеристики наиболее подходящий конвейер 2ЛП100 с шириной ленты В=1000мм и V=2,0м/с.

| ДП0308 | Лист | |||||

| 21 | ||||||

| изм. | Лист | № документа | Подпись | Дата |

Таблица 2.4.

| Техническая характеристика 2ЛП100 | |

| Скорость движения ленты, м/с |

|

| Максимальная производительность по углю, m/ч | 670 |

|

Приёмная способность по углю, м3/мин |

13,3 |

| Максимальная пропускная способность по доставки людей /в каждом направлении/, чел/мин | 19 |

| Суммарная мощность привода ленты, кВт | 500 |

| Тип электродвигателя | ВАОН-450S6 |

| Ширина ленты, мм | 1000 |

| Необходимое разрывное усиление ленты, кг с, не менее | 250000 |

| Тип ленты | 2РТЛО2500 |

| Номинальный диаметр, мм | |

| - приводного барабана (с футеровкой) | 840 |

| - поддерживающего ленту ролика | 127 : 123 |

| Напряжение питающей сети, В | 660 |

| Наибольшая длина поставки, м | 1500 |

| Масса, кг | |

| - 1м става (без ленты), не более | 80 |

| - конвейера длинной 1000м | 126000 |

Характеристика зависимости длинны конвейера 2ЛП100 от угла наклона и производительности показана на рисунке 2.2.

Рисунок 2.2:

| ДП0308 | Лист | |||||

| изм | Лист | № документа | Подпись | Дата | 22 |

Допустимая длина этого конвейера по заводской характеристике

(рис 2.2) составляет Lк.доп=780м,

что менее предполагаемой длины конвейера: ![]() В

следствии чего предлагаю становить на уклоне КУ-13с два конвейера 2ЛП100:

В

следствии чего предлагаю становить на уклоне КУ-13с два конвейера 2ЛП100:

4. Тяговый расчёт принятых к установке конвейеров.

4.1. Тяговый расчёт для второго конвейера 2ЛП100 (Lк=780м, β=120).

4.1.1. Расчётная схема и техническая характеристика установки.

Рисунок 2.3.

| Техническая характеристика проектируемого конвейера 2ЛП100 | |

| - длина конвейера | Lк=780м |

| - угол наклона |

β=120 |

| - скорость движения ленты | V=2.0м/с |

| - расстояние между роликоопорами |

L’=1.2м L”=3м |

|

ДП0308 | Лист |

|

||||||

|

23 |

|

|||||||

|

Изм. | Лист | № документа | Подпись | Дата |

|

|||

|

|

||||||||

| - угол обхвата лентой барабанов | α=3,84град | ||||||||

| - футеровка приводного барабана | Негорючая резина с ромбическими выступами | ||||||||

| - количество приводных барабанов | 1шт. | ||||||||

| - тип ленты | 2РТЛО2500 | ||||||||

| - ширина ленты | В=1000мм | ||||||||

| - разрывная прочность ленты | Sр=250000даН | ||||||||

| - вес 1п.м ленты |

дл=37кг/н.м. |

||||||||

| - вес вращающихся частей роликоопор, приходящихся на 1п.м. става |

Верхний д’р=17,2доН Нижний д”р=7,2 даН |

||||||||

4.1.2. Проверка параметров ленты:

По заданной производительности:

![]()

где V1 – скорость ленты = 2 м/с

g - насыпной объемный вес транспортируемого материала, т/м3

Кп – коэффициент производительности

С- коэффициент уменьшение «Кп» в зависимости от угла наклона конвейера

Вывод: В раст = 0,98 м <1м – конвейер по ширине ленты подходит.

По пусковатости транспортируемого материала наибольший размер пуска угля для конвейера 2ЛП100 с шириной ленты 1000 мм по ПТЭ составляет а’max ≤400¸500мм

![]()

| ДП0308 | Лист | |||||

| 24 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

4.1.3. Определение сопротивлений движению тягового органа:

- Грузовой ветви Wгр1 на отрезке 3-4:\

Wгр1= ((qгр1 + qл + q’р) ×W ×cosb + (qгр1 + qл) sinb)l1 = ((39 + 37+17,2)× 0,03×0,97 + (39+37) × 0,2)360= 6448 да Н

- Грузовой ветви Wгр2 на отрезки 4-5:

Wгр2= ((qгр2 + qл + q’р) ×W ×cosb + (qгр2 + qл) sinb)l2 = ((79+37+17,2)× 0,03× 0,97+(79+37)× 0,2)420 = 11370 да Н

- Порожней ветви Wп:

Wп= ((qл + q’р) ×W ×cosb - qл× sinb)lк = ((37+7,2)× 0,03´ 0,97 - 37×0,2)780 =- 4768 dа Н

Где: qгр- вес груза на 1н.м ленты кг/м, определяется по формулам:

- для отрезка 3-4:

![]()

- для отрезка 4-5:

![]()

q’р – вес вращающихся частей верхней ромкоопоры, приходящийся на 1 п.м. става (кг/п.м.)

q’’р – всех вращающихся частей нижней ромкоопоры, приходящейся на 1 п.м. става (кг/п.м.)

| ДП0308 | Лист | |||||

| 25 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Из «Справочника по проектированию ленточных конвейеров» приняты:

q’р= 17,2 кг/п.м: q’’р = 7,2кг/п.м

w- коэффициент сопротивления движению ленты по роликоопорам.

4.1.4 определение усилий в различных точках контура установки проводят методом «обхода по контуру», начиная с точки №1.

Усилие в точке №1 (сбегающая ветвь приводного барабана)

определяют из условия отсутствия проскальзывания ленты на приводе по формуле: ![]()

![]()

где: ![]() -

коэффициент заноса сил трения;

-

коэффициент заноса сил трения;

Wо – тяговое усилие на приводном барабане, ориентировочно: Wо » (1,05¸1,07) WгрS+Wn = (6448 + 11370)×1,07 – 4768 = 14298 да Н:

К- угол обхвата лентой барабанов, рад:

М- коэффициент сцепления ленты с барабаном.

Усилия в остальных точках контура находим из равенства:

S2 = S1 + Wn + 0,03 × S1 = 5719 – 4768 + 0,03 ×5719 = 1122 да Н

S3 = (1,05¸1,07)S2 = 1,05×1122 = 1178 да Н

S4 = S3 + Wгр 1 + Wгр 2 = 1178 + 6448 = 7626 да Н

S5 = S4+Wгр 1 + Wгр2 = 7626 +6448 + 11370 = 25445 да Н

S6 = (1,05 ¸1,07)S5 = 1,05×25445 = 26717 да Н

S7 = S6 + 0,03 ×S6 = 26717 + 0,03 ×26717 = 27518 да Н

где 0,03 – коэффициент, учитывающий усилия в местах перегиба ленты.

| ДП0308 | Лист | |||||

| 26 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Вычисление значения усилий в ленте необходимо проверить по условию минимального допустимого провеса ленты под нагрузкой.

(в схеме на рисунке 2.3, точка 3 )

S дон. провеса = 5×(qгрS + qл)×l’ = 5 (118 + 37) 1,2= 930 да Н

S дон. Провеса= 930 да Н < S3 (min) = 1178 да Н, что удовлетворяет условию.

4.1.5 Проверка заноса прочности ленты,

![]() что удовлетворяет требования ПТЭ (m ³ 7)

что удовлетворяет требования ПТЭ (m ³ 7)![]()

где Sразр – разрывное усилие ленты (да Н )

Smax- наибольшее разрывное усилие установки

4.1.6. Определение мощности приводной группы.

![]()

где: Крез= 1,1¸1,15- коэффициент резерва установленной мощности.

Wо- окружное усилие на приводных барабанах.

Wо = Sнаб – Sсб + Wбар= 27518-5719+ 1926 = 19872 даН

Wбар= (0,05¸0,07) Sнаб= 0,07×27518 = 1926 даН.

Где: Sнаб – усилие в набегающей ветви на приводе

Sсб – усилие в сбегающей с привода ветви ![]()

h= 0,85¸0,87 – КПД установки.

| ДП0308 | Лист | |||||

| 27 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

4.1.7. Определение натяжение ленты.

Так как натяжной барабан установлен в хвостовой части конвейера, то сумма усилий сбегающей и набегающей ветви хвостового барабана (рисунок 2.3) является искомой величиной.

Рнаm = S2 + S3 = 1122+1178= 2300 да Н

4.2. Тяговой расчет для первого в линии конвейера 2ЛП100№1 (lк = 700м, b=12°).

4.2.1. Расчетная схема конвейера и техническая характеристика.

Техническая характеристика конвейера приведена в пункте 4.1.1.

4.2.2. Проверка параметров ленты:

- По заданной производительности

Врасч =![]()

Вывод: Врасч = 0,98 < Вл = 1,0 м –конвейер по ширине ленты проходит.

- По кусковатости транспортного материала наибольшей

допустимый размер куска угля для конвейера 2ЛЛ100 составляет а max≤![]() мм

мм

4.2.3 Определение сопротивлений движению тягового органа.

Грузовой ветви:

Wгр = ((gгр+g′р) ∙w∙cos![]() +(gгр+g) sin

+(gгр+g) sin![]() )

lк =

)

lк =

((79+37+17,2)∙0,03∙0,97+(79+37)∙0,2)700=18953даH

Порожний ветви:

| ДП0308 | Лист | |||||

| 28 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Wn = ((qи + q’’р)×w×сosb - qл ×sin b) lк = ((37 + 7,2)×0,03×0,97 – 37 ×0,2) 700 = - 4121 да Н

Где: ![]()

4.2.4 Определение усилий в различных точках установки произвожу по методу «Обход по контору».

Усилие в точке №1 (сбегающая ветвь приводного барабана) определяется по формуле:

![]()

где Wо = (1,05¸1,07) Wгр + Wп = 1,07 × 18953 – 4121 = 16158 да Н

Усилие в остальных точках контура находим из равенства:

S2=S1+Wn+0,03S1=5702-4121+0,03∙5702=1752даH

S3=(1,05¸1,07)S2=1,05×1752=1839даH

S4=S3+Wгр=1839+18953=20792даH

S5=(1,05¸1,07)S4=1,05×20792=21832даH

S6 = S5 + 0,03× S5 = 21832 + 0,03×21832 = 22486 да Н

Проверка по минимальному допустимому провесу ленты под нагрузкой (в точке №3)

S доп. провеса =5 (qгр + qл)×l’=5 (79+37)×1,2 = 696 да Н.

S доп. провеса = 696 доН<S3 = 1839 да Н

4.2.5. Проверка запаса прочности ленты:

| ДП0308 | Лист | |||||

| 29 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

![]()

Запас прочности ленты удовлетворяет ПТЭ (m >7)

4.2.6. Определение мощности приводной группы:

Nуст = Крезх![]()

Где Wo= Sнаб- Sсб + Wбар= 22486 – 5702 + 1124 = 15659 да Н

Wбар = (0,05¸0,07) Sнаб = 0,05×22486 = 1124 да Н

4.2.7. Определение необходимого усилия для натяжения ленты

Так как натяжной барабан установлен в хвостовой части конвейера, то величина натяжения определяется как сумма усилий сбегающей ветви к набегающей ветви хвостового барабана (рисунок 2.4).

Рпам = S2 +S3 = 1752 + 1839 = 3591 да Н.

4.3. Вывод по пункту «Выбор, тяговый расчет принятых к установке конвейеров».

На основании проведенных расчетов для конвейеров 2ЛП100 №1 и №2 заключают, что данные серийно выпускаемые конвейера удовлетворяют условием выработки КУ-Вс и пригодны к заданной производительности.

4.4 Тяговый расчет конвейера 2ЛП100 №2 при условии отключения одного из приводных двигателей.

В условиях угасания добычи угля, доставляемого по КУ-Вс (отработка лавы

| ДП0308 | Лист | |||||

| 30 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

413-ю), предлагаю в целях экономии электроэнергии демонтаж одного из двигателей приводной группы.

4.4.1. Расчетная схема и техническая характеристика конвейера приведен в пункте 4.1.1.

4.2.2. Проверка параметров ленты:

- По заданной производительности:

![]()

где Qэ1= 282 м/л- грузопоток поступающий из лавы 513-ю

Вывод: В раст = 0,7 м >В = 10м- лента пригодна к эксплуатации

-

По кусковатости

транспортируемого материала а’max ≤![]()

Вывод: лента подходит по фактору кусковатости транспортируемого материала а’ max ≤400м

По ПТЭ а max ≤400¸500м

4.4.3 Определение сопротивлений движению тягового органа.

Грузовой ветви Wгр:

Wгр= ((qгр + qл + q’р)×w×cosb+ (qгр + qл)sinb)× lw = ((39+37+17,2)×0,03×0,97 + (39+37)×0,2)×780 = 14180 да Н

- Порожней ветви Wn:

Wn = ((qл + q’’р)×w×cosb-qл× sinb) lк = ((37 + 7,2)× 0,03×0,97 - 37×0,2)780 = - 4591 да Н.

| ДП0308 | Лист | |||||

| 31 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Где qгр= ![]()

![]()

4.4.4 Определение усилий в различных точках х контура установки методом «обхода по контуру»

Усилие в точке №1 (сбегающая ветвь приводного барабана) определяем по формуле:

S1 = Sсбmin = ![]()

Где Wo=(1,05¸1,07)Wгр-Wn = 1,05× 14150- 2591 = 10267 да Н

Усилие в остальных точках контура находим из равенства:

S2 = S1 + Wn + 0,03 S1= 5356 – 4591+ 0,03 ×5356 = 925 да Н

S3 = (1,05¸1,07)S2 = 1,05× 925 = 971 да Н

S5 = S3 + Wгр = 971 + 14150 = 15121 да Н

S6 = (1,05¸1,07)S5 = 1,05 × 15121 = 15878 да Н

S7 = S6 + 0,03× S6 = 15878 + 0,03 × 15878 = 16354 да Н

Вычисления значения усилий в ленте необходимо проверить по минимальному допустимому провесу ленты под нагрузкой (в точке №3) по формуле:

Sдоп. пров=5(qгр+qл)×l’=5(39+37)1,2=456 даН

Sдоп. пров.=456 дан<S3=971 даН – что удовлетворяет условию.

4.4.5 Проверка запаса прочности ленты:

![]()

по допустимому запасу прочности ленты подходит (mпгэ<7)

4.4.6 Определение мощности приводной группы:

| ДП0308 | Лист | |||||

| 32 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Nуст= ![]()

Где Wр = Sсаб- S’сбен + Wбар = 16353-5356+817=10179 да Н

Wбар= (0,05¸0,07) Sнаб = 0,05× 16353=817 да Н

4.4.7 Необходимые усилия натяжения ленты

Рнам= S2 + S3 = 925+971=1896 да Н

Вывод: данные расчеты подтверждают возможность перевода приводных групп конвейеров нп работу с одним приводным двигателем при минимальном грузопотоке, поступающим на КУ-13с

5. Расчет электроснабжения конвейерной линии.

5.1. Краткая характеристика уклона 13-с и средств механизации.

Длина КУ-13с средств механизации.

Длина Ку-13с составляет 15000м, угол наклона b=12°. На КУ-13с установлено два конвейера, длина 2ЛП100№1 равна 700м. Грузопоток, поступающей со второго конвейера, транспортируется по первому конвейеру в гезенк емкостью V= 100м. Привод конвейера 2ЛП100 №1 расположен в верхней части уклона, транспортирование ведется снизу в верх.

Основными потребителями электроэнергии в районе конвейера 2ЛП100№1, кроме него, является два взрывобезопасных жидкостных реостата ВЖР-350Р питатель ПКЛ-12, две осветительные установки АПШ-1 для освещение уклона до середины конвейера и на приводе, вторая установка – освещение камеры и сигнализации.

| ДП0308 | Лист | |||||

| 33 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Кроме основных потребителей, предусматривает наличие ряда установок, предназначенных для выполнение ремонтных и вспомогательных операций по обслуживанию 2ЛП100№1, таким как лебедка ЛШГ «вулканизатор ПВШ - 120».

Основные технические характеристики оборудования:

- Грузолюдской ленточный конвейер 2ЛП100№1:

Техническая характеристика – пункт 3.2.4

- Взрывобезопасный жидкостной реостат ВЖР-350Р:

- номинальных ток, А, не более 450

- допустимое напряжение, в, не более 1200

- количество электродвигателей 1

- тип электродвигателя ВР90L4

- мощность электродвигателя, кВт 2,2

- Питатель качающейся ПКЛ-12.

- тип электродвигателя ВАО 61-4

- мощность, кВт 13

- частота вращения, об/мин 1480

- Лебедка ЛШГ 18000Н´1,4 э

- тип электродвигателя ВАО72-4

- мощность, кВт 17

- Вулканизатор ПВШ-120-01

- тип электродвигателя насоса 2ВР100L4

| ДП0308 | Лист | |||||

| 34 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

- мощность, кВт 4

- мощность, потребляемая тэками, кВт 35

5.1.2. Расчет освещения КУ-13с

Для освещения принимаем светильники типа РВЛ-20М (Рсв=20Вт; hсв=0,8: cosb=0,7)Определяем необходимое число светильников на стреле конвейера и вдоль конвейера вниз на расстоянии 400м от привода по нормам освещенности.

Для освещения на стреле и вдоль конвейера вниз от привода, расстояние между светильниками 7¸8 м, на пересыпе не менее трех светильников в местах посадки и схода людей не менее четырех светильников.

nсв=![]()

где lстр- длина стрелы конвейера (м)

lвниз- протяженность освещаемого пространства (м)

nпер- число пересыпов с конвейера.

Nпл- количество площадок на конвейере.

Определяем мощность осветительного тран-тора

Sосв = ![]()

гдеS Рлм- суммарная мощность всех ламп, Вт

hс = 0,93¸0,97 – к.п.д сети

h св = 0,8- к.п.д светильника

| ДП0308 | Лист | |||||

| 35 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

cosj св – коэффициент мощности светильника.

Определяем сечение жилы осветительного кабеля по методу момента мощности для наиболее удаленной линии М, квт’м.

Smin = ![]()

Где М=Р×l/h - для кабеля освещение от привода вниз по конвейеру (400м)

Р= ![]() суммарная мощность

ламп этой линии:

суммарная мощность

ламп этой линии:

L= lвниз – длина этого кабеля

L – коэффициент, зависящей от системы электроснабжения, материала проводника. Для системы переменного тока трехфазной системы с изолированной нейтралью при U4 = 127В для медных проводников С=8,7:

∆U= 4¸5℅- максимально допустимое падение напряжения на самом удаленном светильнике.

На основании расчета принимаем к установке пусковой агрегат АПШ-1 (Sтр = 4 кв∙А: Uн= 660/380- 133В; Утм = 3,5А; Уу = 40А) Ув=15А (для цепи освящения до 1 кВ∙А)

На основании расчета принимаем к установке вниз от привода (400м) кабеля КГЭШ 3х10+1х6; на стреле-КГЭШ3х4+1х2,5. Для питания освящения возле привода (10м) предназначен второй АПШ-1, кабель КГЭШ 3х4

5.1.3. Расчет мощности силового трансформатора конвейера 2ЛП100№1 и выбор типового ПУПП.

Для конвейерной лини оборудования не относится к высоконагруженному и

| ДП0308 | Лист | |||||

| 36 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

поэтому целесообразно принять уровень напряжения для питания электропотребителей равным 660В, для питания осветительной сети и сигнализации- 127В.

На основании технических характеристик электроприборов машин и механизмов составляет таблицу 2.5. нагрузок на часть конвейерной линииКУ-13с

Таблица 2.5.

Таблица нагрузок.

| Потребитель | Тип и количество двигателей |

Рн кВт |

Ун, А |

Упуск А |

К.П.д hн |

cosjн | ||

|

2ЛЛ100№1 Привод 2-х ВЖР-350Р ПКЛ-12 Освещение по уклону Освещение у привода и сигнализации |

2х ВАДК 450S6 ВР90L4 ВАО-61-4 АПШ-1 АПШ-1 |

2х250 2,2 13 4 4 |

2х265 2,97 15 3,5 3,5 |

2х1590 17,8 90 - - |

0,95 0,81 0,89 0,94 0,94 |

0,88 0,8 0,87 - - |

||

|

SРу кВт |

S¡н А |

hjв | cosjсрв | |||||

| 523,2 | 555 | 0,95 | 0,88 | |||||

|

ПШГ 18000 Нх1,4 э* ПВШ-120-01* На сос ПВШ – 120-01* |

ВАО-72-4 Тэны 2 ВР-100L4 |

30 35 4 |

36 34 5 |

216 - 2,95 |

0,87 0,9 0,84 |

0,85 - 0,82 |

||

![]()

«*»- Используется в ремонтно-подготовительную смену и в расчет мощности трансформатора не включается.

Определяем суммарную уставленную мощность и суммарный номинальных ток:

SРу= Р1+Р2+Р3+Р4+Р5 = (2х250)+2,2+13+4+4= 523,3 кВт.

SIн =I1+I2+I3+I4+I5= (2х265)+ 2,97+15+3,5+3,5= 555А

| ДП0308 | Лист | |||||

| 37 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Средневзвешенные коэффициенты мощности и К.П.д

cosjсрв.=![]() hсрв

hсрв

= 0,95 – находится подобно cosjсрв. Расчет мощности силового трансформатора производится по методу коэффициента спроса Кс;

Р’р=SРу×Кс=523,2×0,65=340кВ× А

Q’р = Р’р×tgj=340×1= 340 кВ× А

Где Кс= 0,65:tgj=1,0-значение из таблицы 9,2 стр178

«Электроснабжение горных предприятий и электрооборудование».

(подробнее пункт 12) Smр.р=![]()

|

Принимаем к установке

ТСВП-630/6 Тип |

Sтр, кВ×А |

Напряжение холостого хода, Uo кВ |

Ток,А |

Напряжение К.3, Uк.3 % |

Потери при к.3 Р, Вт |

Выключатель автоматический |

Ток Iн А |

Отключающая способность |

Ток уставок Iу А |

|

|

I1m |

I2m |

|||||||||

| ТСВП 630/6 | 630 | 690 | 6,06 | 527 | 3,5 | 4700 | 630 | 42 | 2400 | |

| ДП0308 | Лист | |||||

| 38 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

5.1.4. Расчет кабельной сети до 660В.

Перед расчетом составляется расчетная схема электроснабжение части КУ-13с с указанием марок и длин кабелей, потребителей, предполагаемых аппаратов управления и защиты.

| ДП0308 | Лист | |||||

| 39 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

| ДП0308 | Лист | |||||

| 40 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

- Расчёт кабельной сети по току нагрева

Определяем ток фидерного кабеля.

![]()

где Sтр.р – расчётная мощность силового трансформатора кВ×А×Vн – номинальное напряжение сети. В сечением силовых жил (КГЕШ-3x50+1x10+3x4) Iдоп=220А. Длина кабелей от ТСВП до энергопоезда составляет 110м. Для наиболее мощного потребителя конвейера 2ЛП100 №1 (Iн=2x265А) по току нагрева принимаем два кабеля КГЭШ 3x70+1x10+3x4 Iдоп=275А.

Длина кабелей с учётом провисания (10%) lк.г.=20м. Подробно выбираются кабели и для остальных потребителей, результаты выбора – в «кабельном журнале» (таблица 2,7).

- Расчёт кабельной сети по падения напряжения в номинальном режиме.

Производится с целью проверки кабельной сети по падению напряжения в номинальном режиме до наиболее мощного потребителя 2ЛП100 №1.

-

Определяется

допустимый уровень падения напряжения в сети ![]()

Гед U0 – напряжение холостого хода тр ПУПП,В;

Umin=0.95Uн – минимальный уровень напряжение на зажимах двигателя 2ЛП100 №1 (по ПБ допускается падение напряжения асинхронных двигателей не более 5% Uн)

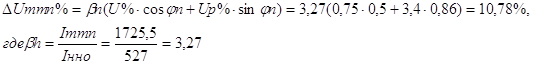

- Определение падения напряжения вторичной обмотки силового трансформатора ПУПП:

![]()

| ДП0308 | Лист | |||||

| 41 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

где ![]() -

коэффициент загрузки трансформатора ПУПП.

-

коэффициент загрузки трансформатора ПУПП.

Sтр.р; Sтр.н – расчётная и номинальная мощность трансформатора ПУПП (кВ×А)

Uа; Uр – активная и реактивная составляющие напряжения к.з.(%)

![]()

![]()

где Рк – мощность потерь при коротком замыкании ПУПП (кВт)

- Определяем падение напряжения в гибких кабелях конвейера Sкг.к=70мм2

![]()

где Iк.г. – ток гибкого кабеля двигателя конвейера (А)

Lк.г. – длина гибкого кабеля (м)

cosjн – коэффициент мощности двигателя конвейера.

gк.г.=53m/Ом мм2 – удельная проводимость медных проводом.

Sк.г. – сечение силовых жил гибкого кабеля (мм2)

- Определяем необходимое сечение силовых жил фидерного кабеля по падению напряжения DUк.ф.доп.

![]() принятого по току конвейера.

принятого по току конвейера.

| ДП0308 | Лист | |||||

| 42 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

По падению напряжения в номинальном режиме кабельная сеть удовлетворяет.

- Расчёт кабельной сети по падению напряжения в пусковом режиме:

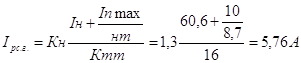

Определяем допустимый уровень напряжения на зажимах двигателя 2ЛП100 №1 при пуске:

![]()

где 0,8Uн – допустимый уровень напряжения во вторичной обмотке трансформатора ПУПП при пуске:

![]()

Iгт – ток вторичной обмотки трансформатора ПУПП, А

cosjл=0,5 – коэффициент мощности в пусковом режиме.

![]()

Определяем падение напряжения в фидерном и гибком кабеле x2ЛП100 №1

![]()

![]()

где:

Iк.ф.п=Im.n - пусковой ток в фидерном кабеле, А.

Iк.г.n - Ig.n - пусковой ток в гибком кабеле, А.

Lк.ф. и Lк.г. - длины фидерного и гибкого кабеля, м.

| ДП0308 | Лист | |||||

| 43 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Определяем паяное сопротивление кабеля до РПП-6

![]()

Определяем полное сопротивление системы до РПП-6

ZS=Zc+Zк6=1,07+0,993=2,03Ом

![]()

![]()

![]() – разрывной ток.

– разрывной ток.

Определяем минимально допустимое сечение силовых жим 6кВ по термической устойчивости(для кабеля ЭВТ-6-3х25) токов короткого замыкания

![]()

гдеa=7 – коэффициент термической устойчивости для шахтных кабелей с изоляцией из ПВХ(ЭВТ)

tф=0,15с – фиктивное время срабатывания максимально-токовой защиты и выключателя ячеек КРУВ-6. На основании расчета кабельной сети 6кВ, к прокладке принимается кабель питающий ПУПП, марки ЭВТ-6-3х25+1х10+4х4.

- Выбор ячейки КРУ-6, питающей ПУПП.

Принимаем к установке современную конструкцию ячеек КРУВ-6-0(отводную), у которой:

Iном=80А>Iн=I1т=60,6А

| ДП0308 | Лист | |||||

| 44 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Sк=100МВ×А>Sкрпп-6=23,37МВ×А

I0=9,6кА>Iр=3,18кА (I0 – отключающая способность).

Расчет тока установки МТР типа РТ-40 производится по методике из «ПТЭ для угольных и сланцевых шахт».

- Определяем вторичный «I» срабатывания РТ-40:

где Кн=1,2¸1,4 – коэффициент надежности

Iн=I1т – номинальный ток ячейки КРУВ-6

Iгтт=5А – ток вторичной обмотки трансформатора ячейки КРУВ-6.

По школе МТР принимаем Iy³Iср.г.=25А.

Определяем первичный ток срабатывания РТ-40.

Iср.1=Ктт×Iy=16×25=400А.

Проверка надежности срабатывания МТР:

![]()

где Iк.(2)з – ток двухфазного короткого замыкания в точке К0, А.

| ДП0308 | Лист | |||||

| 45 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

5.1.7. Основные мероприятия по электрооборудованию

1)

Защитное

заземление. Реле утечки.

Система защитных заземлений состоит из тестных заземлителей, которые на

данном участке выполнены с использованием металлической арочной крепи: три арки

крепи электрически соединены перемычками из жилы медного кабеля (S'≤25мм2) или стали (S'≤ 50мм2) к этим перемычкам

и присоединяется общая шина заземления РП-0,66 №1 и №2.

Местные заземлители имеют связь с общетактной системой заземления через заземляющие жилы магистральных кабелей 660 и 6000 В.

Заземление механизмов из КУ-13с производится через заземляющие жилы гибкого кабеля.

2) Защита от утечки тока.

В трансформаторную подстанцию ТСВП встроен блок защиты АЗШ-1 АЗУР, который

состоит из реле утечки и термореле для защиты от перегрузок (перегрева)

трансформатора. Это реле утечки контролирует всю сеть 660 В.

Для контроля сети 127 В от токов утечки в пусковой агрегат АПШ встроено реле утечки РУ-127.

Все современные пускатели ПВИ имеют схему БРУ - блокировочное реле утечки, которое препятствует включению пускателя на кабель или двигатель с поврежденной изоляцией, БРУ имеет схему проверки.

В месте установки электроотработки должны присутствовать индивидуальные и коллективные средства защиты.

| ДП0308 | Лист | |||||

| 46 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

5.1.8. Основные мероприятия противопожарной защиты. Автоматический газовый контроль.

Мероприятия противопожарной защиты - 9 пояснительной записки специальной части.

С целью контроля газа метана на платформах энергопоезда установлено метан-реле типа АС-3Т, датчики которого ДМТ-3 устанавливаются в соответствии с "ПБ в угольных и сланцевых шахтах". Один на поступающей струе на КУ-13с, другой на исходящей.

Датчики настраиваются на 1,3% содержания метана, так, как допустимая концентрация метана в выработках с исходящей струей воздуха за пределами выемочных участков - 1%.

Для локализации взрывов метана или угольной пыли в смеси с воздухом предусмотрена установка водяных заслонов на расстоянии не более 250 м. друг от друга в соответствии с ПБ.

5.2 Расчет электроснабжения для конвейера 2ЛП100 №2 не производится, так как он аналогичен расчету электроснабжения для 2ЛП100 №1.

6. Выбор аппаратуры автоматического управления; краткое описание выполняемых функций.

Для автоматизации подземных конвейеров должна приниматься серийно выпускаемая аппаратура без каких-либо переделок и дополнений.

Существует и серийно выпускается целый ряд такой аппаратуры:

| ДП0308 | Лист | |||||

| 47 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

1) Аппаратура АУК-10ТМ-68 предназначается для автоматизированного управления с центрального пульта неразветвленными конвейерными линиями с числом конвейеров в линии не более 10 шт.

2) Аппаратура АУК-1М предназначена для автоматического управления стационарными и полустационарными неразветвленными конвейерными линиями, состоящими из ленточных и скребковых конвейеров. Рассчитана на применение в подземных выработках шахт, опасных по газу и пыли.

3) Аппаратура РПКД-2М предназначена для автоматизированного управления с мест загрузки стационарными и полустационарными разветвленными конвейерными линиями, состоящими из ленточных и скребковых односкипных конвейеров с однодвигательным приводом.

4) Аппаратура БИСУК-1 предназначена для автоматизированного управления из лавы или погрузочного пункта разветвленными или неразветвленными стационарными и полустационарными конвейерными линиями, состоящими из ленточных и скребковых одноцепных конвейеров с одно или многодвигательным приводом.

5) Аппаратура ЦИКЛ позволяет автоматизировать управление линиями, в состав которых входят конвейеры нового типа, в том числе конвейеры с автоматическими натяжными станциями, предназначенные для транспортирования груза и людей по горизонтальным и наклонным выработкам.

| ДП0308 | Лист | |||||

| 48 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

6) УКП-1 предназначена для централизованного управления стационарными и полустационарными конвейерными с общим числом конвейеров до 30, количество ответвлений до 6.

Проанализировав вышеперечисленную аппаратуру и руководствуясь техническими характеристиками и областью применения по шахтах, в проекте предусматривается для автоматизированного управления конвейерной линией из двух стационарных грузо-людских конвейеров 2ЛП100, установка, как наиболее подходящий к данным условиям и обеспечивающий необходимыми блокировками и защитами, аппаратуры АУК-1М.

6.1 Комплектность

В состав комплекса АУК1М входят;

· выносной прибор-указатель ВПУ;

· блоки управления конвейеров БУ (2 шин.);

· блок концевого реле БКР;

· пульт управления АУК-1М (1 шт.);

· датчики скорости УПДС (ДС)

· датчики контроля схода ленты КСЛ-2;

· кабель-тросовые выключатели КТВ-2;

· сирены ВСС-3М;

· запасные блоки ЗИП и инструмент.

| ДП0308 | Лист | |||||

| 49 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

6.2 Выполняемые функции.

Комплекс АУК.1М выполняет следующие функции:

1) Автоматический последовательный пуск конвейеров, включенных в линию, в порядке, обратном движению грузопотока, с необходимой выдержкой времени между пусками отдельных приводов

2) Пуск с пульта управления как всей конвейерной линии, так и ее части.

3) Дозапуск с пульта управления части конвейерной линии без отключения работающих конвейеров и с подачей предупредительной сигнализации.

4) Пуск с места любого конвейера при осмотрах, ремонтах, опробованиях.

5) Контроль заданного максимального времени запуска каждого конвейера.

6) Автоматическое отключение привода конвейера при аварийных режимах и отключение всех конвейеров, подающих груз на поврежденный конвейер.

7) Возможность экстренного прекращения запуска с любой точки конвейерной линии.

8) Возможность работы аппаратуры на разветвленной конвейерной линии.

| ДП0308 | Лист | |||||

| 50 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

6.3 Общий принцип работы комплекса

Управление, сигнализация и телефонная связь для комплекса АУК.1М, предусмотрены по двухпроводной линии, проложенной вдоль конвейерной линии, и общешахтному контуру "земля". При этом линия связи в нашем случае выполнена в виде кабеля.

Питание комплекса ≈36 В. обеспечивается от пускателя двигателя конвейера. Для экстренного прекращения пуска и аварийного останова конвейера (линии) предусматривается дополнительный телефонный кабель. Пуск конвейерной линии осуществляется с выносного кнопочного поста командами, выдаваемыми через линию связи (привод 1;2 на блоке управления)

Рисунок 2.4

Структурная схема работы АУК-1М для двух конвейеров.

| ДП0308 | Лист | |||||

| 51 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Обозначения :

РП - реле пуска;

РН - реле нулевой защиты от потери управляемости;

РЗС - реле звуковой сигнализации;

РВ - реле выдержки времени на подачу предупредительного сигнала и пуска;

РЗС-1 - реле звуковой сигнализации;

РВС - реле сигнализации на БУ;

РУ-1, РУ-2 - реле управления;

ПВН №1 и ПВН №2 - пускатели первого и второго конвейеров;

2ЛП100 №1 и 2ЛП100 №2 - конвейера №1 и №2;

ДС - датчик скорости;

БКР - блок концевого реле.

После кратковременного нажатия кнопки "Пуск" происходит следующее:

по линии подается предупредительный сигнал;

не менее, чем через 5с. на первый блок управления поступает сигнал пусковой полярности с пульта управления, расположенного на приводе 2ЛП100 №1;

¨ с первого блока управления поступает сигнал включения пускателей первой ленты, он запускает двигатели конвейера, датчик скорости подает сигнал на реле скорости;

| ДП0308 | Лист | |||||

| 52 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

¨ по истечению выдержки времени соответствующей разгону рабочего органа запускаемого конвейера до номинальной скорости, сигнал пусковой полярности поступает на второй блок управления и пускателя №2, включаясь, запускает 2ЛП100 №2;

¨ включается 2ЛП100 №2, приводит в движение датчики скорости и, следовательно, включается реле скорости и сигнал пусковой полярности поступает в блок концевого реле БКР;

¨ включается БКР и по линии сигнализации (привод 2, "земля") на пульт управления подается команда на прекращение пуска;

¨ пульт управления линии связи (провода 1;2) переключают пусковую полярность на рабочую, отключает БКР;

¨ конвейеры линии работают в нормальном режиме с контролем заданных параметров (скорости, пробуксовки, заштыбовки и других.

6.4 Дополнительная аппаратура автоматизации конвейеров.

В связи с концентрацией и интенсификацией горных работ все более широкое распространение получает конвейерный транспорт. В приводе шахтных конвейеров обычно используются асинхронные электродвигатели

| ДП0308 | Лист | |||||

| 53 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

с короткозамкнутым или фазовым ротором. В последние годы мощность приводов магистральных конвейеров значительно возросла, достигнув в отдельных случаях 500 кВт и более. Это усложнило систему автоматизированного управления и контроля работы конвейерами, появился ряд новых аппаратов, широко используемых при автоматизации конвейеров.

Для достижения более высокой безопасности эксплуатации, контроля работы, управления проектируемыми конвейерами, предлагаю установку следующих аппаратов автоматизации:

Для автоматизированных конвейерных линий обязательными требованиями является подавление угольной пыли в местах перегрузки угля с конвейера на конвейер с помощью водяного орошения.

Для этой цели предназначается аппаратура автоматизации орошения Ю-3, в комплект которой входят:

- блок управления и искробезопасными цепями; датчик наличия угля на конвейере, контролирующий слой угля и породы на конвейерной линии, толщиной от 50 до 500 мм; электромагнитный каплан на расход 10 л/мин под давлением 30 кПс/см2.

| ДП0308 | Лист | |||||

| 54 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Рисунок 2.5

Структурная схема АО-3

Д - датчик контроля груза;

БУ - блок управления;

ЭМК - электромагнитный клапан;

Работа схемы:

Начало движения груза на конвейере определяется датчиком контроля груза, который подключен к блоку управления, через 2 с. после начала движения груза блок управления включает (подает напряжение) электромагнитный клапан, вода под давлением поступает на форсунки орошения. После прекращения движения ленты или при отсутствии груза на конвейере ЭМК отключается с выдержкой времени до 5 секунд.

- Устройство контроля и информации (УКИ), предназначено для подачи сигналов в аппаратуру управления на аварийное включение конвейера при сбрасывании датчиков КТВ-2 либо КСП-2 с автоматическим поиском и индукцией сработавшего датчика с помощью линейных модулей, а также для подачи сигналов на аварийное отключение конвейера при предельных усилиях в ленте, для автоматического управления лебедкой напряжения ленты и создания выдержки времени на увеличение длительности пуска конвейера.

| ДП0308 | Лист | |||||

| 55 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Устройство УКИ состоит из релейного блока БР, блока индикации БИ и линейных модулей ЛМ (10 шт.)

Релейный блок служит для реализации команд управления и выполнен во взрывонепроницаемой оболочке. Блок индикации БИ выполнен в прямоугольном металлическом корпусе с встроенными светодиодами и индикаторами "Номер", "Стоп", "Сход", "к.з.", "Закл." - выведенными на крышечку вместе с переключателями ("Датчик-линия") "Разрешение-Запрет", "Автоматическая-местное". Все элементы блока искробезопасны. Линейный модуль ЛМ выполнен в пластмассовом корпусе, внутри которого размещена плата с искробезопасными элементами схемы.

Информация по линии контроля состояние датчиков КСЛ-2 и КТВ-2 передается по четырехжильному кабелю ТАШС 1х4.

- Устройство УКПЛ-1 предназначено для контроля состояния тросовой основы резинотросовых конвейерных лент.

Устройство обеспечивает:

а) Обнаружение тросовых повреждений в поперечном сечении ленты, движений с рабочей скоростью;

б) Автоматическое суммирование повреждений тросовой основы с учетом их взаимного влияния на прочность ленты из-за повреждений тросовой основы по длине ленты;

в) Выдачу команды на отклонение привода конвейера и подачи светового сигнала при обнаружении повреждений тросов, превышающего установленный предел в поперечном сечении по длине ленты;

| ДП0308 | Лист | |||||

| 56 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

г) Непрерывную регистрацию показателей;

д) Возможность определения оператором числа поврежденных тросов на обнаруженных дефектных участках и на стыковых соединениях ленты;

В состав устройства УКПЛ-1 входят электронный блок, магнитомодуляционные датчики МДИ-1 и ММД-2, намагничивающие устройство и регулирующий блок.

Электронный блок состоит из типовой взрывобезопасной строительной оболочки и выемной части, которая представляет собой плоскую металлическую панель с размещенными на ней узлами электрической схемы.

Датчик МДИ-1 предназначен для обнаружения поврежденной тросовой основы в движущейся ленте одновременной по всей ее ширине. Датчик устанавливается так, чтобы плоскости пластин феррозондов были параллельно поверхности ленты, а продольные оси феррозондов были направлены вдоль тросов.

Датчик ММД-2 предназначен для точного определения места и характера на неподвижной ленте, а также для обследования стыков.

Определение места повреждения ленты датчиком ММД-2 производится после остановки конвейера.

Намагничивающее устройство предназначено для продольного намагничивания тросов в ленте и представляет собой сборную алюминиевую касту, в которой размещены постоянные магниты.

| ДП0308 | Лист | |||||

| 57 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Рисунок 2.6 Структурная схема УКПЛ-1

БР - блок регистрирующий;

БП - блок питания;

БЭ - блок электронный;

ПВИ - пускатель конвейера;

ЗГ - задающий генератор;

МУ - намагничивающее устройство;

МДИ-1 - датчик;

ММД - датчик точного определения.

Работа схемы аппаратуры

УКПЛ-1

Для возбуждения датчиков служит генератор синусоидальных колебаний чистотой 2

кГц, состоящий из автогенератора и усилителя мощности.

Сигнал с датчика МДИ-1 в виде напряжения поступает на разделительный трансформатор со вторичной обмотки которого сигнал подается на вход резонансного усилителя. Выпрямительный сигнал поступает на регистрирующий блок. В электронном блоке заряжаются конденсаторы С4, С5, С6, которые по мере поступления сигналов от датчика МДИ-1 снова подзаряжаются на некоторую величину, которая определяется амплитудой и длительностью входного сигнала.

| ДП0308 | Лист | |||||

| 58 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

Т.е. производится суммирование сигналов о дефектах, обнаруженных ранее, и расположенных в пределе восстановления тяговой способности повреждения тросов. По мере накопления зарядов на конденсаторах может быть достигнут порог срабатывания. После чего срабатывает реле 2Р и своим размыкающим контактом издает сигнал на отключение привода конвейера, одновременно загорается красная лампа, сигнализирующая о снижении прочности ленты ниже допустимого предела.

Теоретическая характеристика устройства УКПЛ-1

Номинальное напряжение питания, В 36

Потребляемая мощность, В*А, не более 30

Ширина контролируемых лент, мм, не более 1200

Скорость контролируемых лент м/с 0,8-3,5

Чувствительность (число обнаруженных

дефектов

тросов диаметром 4,2 мм.) при работе с датчиком МДИ-1

и зазором между датчиком и лентой 100 мм 7

Исполнение:

Ø электронного и рассматривающего блока РВ, ИВ, И, ИР54

Ø датчиков МДИ-1 и МДИ-2 РО, И, Т, Р54

| ДП0308 | Лист | |||||

| 59 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

2.7 Эксплуатация конвейерной линии; организация и системы ТО и ППР

К обслуживанию ленточных конвейеров допускаются лица, прошедшие медицинское освидетельствование с заключением возможности работы на подземных конвейерных установках, обладающие соответствующими навыками и знаниями по обслуживанию и ремонту конвейеров, прошедшие инструктаж по ТБ, техминимум и имеющие право на обслуживание конвейерных установок.

Первичная эксплуатация конвейеров заключается в обеспечении нормальных условий его работы, соблюдении правил его эксплуатации систематическим наблюдением за конвейером во время работы, осмотре отдельных узлов и деталей, своевременном устранении возникающих неполадок, регулярной смазке механизмов в соответствии с нормой смазки, в своевременном выполнении планово-предусмотрительных ремонтов.

Ежемесячное техническое

обслуживание ТО-1

а) приводных станций;

Проверка

б) редукторов;

в) барабанов;

г) очистных устройств;

д) соединительных муфт.

е) гидромуфт ;

ж) тормозных устройств;

| ДП0308 | Лист | |||||

| 60 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

з) храповых остановов;

и) ловителей ленты;

к) натяжные станции;

л) ленты;

м) става.

Ежемесячное техническое

обслуживание ТО-2

а) Приводных станций:

- проверить техническое состояние станций приводных барабанов, рам, крепление несущего каната.

б) Редукторов:

- проверить надежность крепления приводных барабанов, редукторов к раме.

в) Барабанов:

- проверить надежность крепления приводных барабанов к раме привода: состояние футировки.

г) Очистных устройств:

- проверить их крепление.

д) Соединительных муфт:

- проверить их состояние: убедиться в целостности резиновых вкладышей, оценить состояние зубьев, полумуфт и цепей.

е) Гидролифты:

- проверить соединение элементов гидромуфты, креплений контура.

| ДП0308 | Лист | |||||

| 61 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

ж) Тормозных устройств:

- проверить крепление электромагнита на стойке, крепление стойки и опоры

тормоза на раме редуктора, подвижность тормозной системы, площадь прилегания

тормозных колодок к шкиву и износ тормозных колодок.

з) Ловителей лент:

- проверить работу ловителей, среверсировав пускатель конвейера и зафиксировав

собачки храновидного останова в верхнем положении.

к) Натяжной станции:

- проверить крепление барабанов, рамы блоков и кронштейнов обводных барабанов,

положение канатов на блоках и его планировку;

- проверить крепление рельсов в сборе;

- Проверить работу лебедки и перемещение натяжных тележек по рельсам.

л) Ленты:

- проверить прилегающие к роликоопорам м/Став;

- проверить техническое состояние линейных секций;

- проверить техническое состояние переходных мостиков, площадок схода и посадки

людей и надежность их закрепления.

м) Загрузочных и

перегрузочных устройств:

- проверить техническое состояние загрузочных устройств, состояние бортов, стоек,

роликоопор, крепление элементов загрузочного устройства - футировки на роликах;

| ДП0308 | Лист | |||||

| 62 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

- проверить состояние перегрузочного устройства, состояние крепления опор, боковли, роликов и роликоопор, прилегание фартуков к ленте.

Еженедельное техническое

обслуживание ТО-3

а) Приводных станций:

- проверить надежность закрепления привода.

б) Барабанов;

- проверить состояние обначек барабанов, корпусов подшипников;

- смазка подшипников, барабана и отклоняющих роликов.

в) Очистных устройств:

- снять поочередно три скребка и развернуть каждый нижней стороной к ленте.

г) Соединительных муфт:

- заменить вкладыши эластичной муфты при их радиальном износе до 2/3

первоначального размера.

д) Ловителей ленты:

- проверить состояние и соединения элементов металлоконструкции рамы ловителя,

крепления на ней лебедки, опор, датчиков обрыва ленты.

е) Натяжных станций:

- проверить надежность крепления последней стойки натяжного устройства, при

необходимости прикрепить;

- проверить прямолинейность рельсов для перемещения натяжной тележки;

- проверить состояние лебедки.

| ДП0308 | Лист | |||||

| 63 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

ж) Лента:

- вулканизация.

з) Став:

- проверить надежность крепления несущих канатов на главной и концевой

станциях.

и) Концевых станций;

- проверить заштыбованность, надежность крепления стоек в выработке;

- проверить больтовые соединения концевой станции;

- проверить техническое состояние канатов, его планировку и закрепление на

лебедке, наличие смазки в редукторе лебедки;

- проверить эффективность работы очистных устройств;

- смазка подшипников концевого барабана.

Ремонтные осмотры

1) Приводных станций:

- выполнить работы при ТО-3 для приводных станций;

9)

Редукторов:

- выпонить объем работы ТО-2 для редукторов;

- проверить регулировку подшипников;

10) Соединительных муфт:

- снять кожухи с втулочно-пальцевых муфт, проверить состояние пальцев и упругих

элементов. Упругие элементы, выработанные по диаметру более 2 мм., заменить;

| ДП0308 | Лист | |||||

| 64 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

-снять кожух зубчатой муфты, отвинтить гайки, сдвинуть сбойку до освобождения

зубьев втулок, проверить состояние зубьев на втулках и обоймах. Износ более 3-х

зубьев подряд износ более 1 мм не допускается.

4) Тормозных устройств:

- выполнить объем работ ТО-2 для тормозных устройств;

- убедиться в целостности элементов тормозов;

- проверить центровку валов редуктора и барабанов

- отрегулировать зазор подшипников;

- выполнить объем работ Т1.

5) Храповых остановов:

- проверить состояние соединительных устройств, исправность собачек и

целостность зубьев храмового колеса;

- выполнить объем работ ТО-2.

6) Натяжных станций;

- выполнить объем работ ТО-3 для натяжных станций;

- смазать: подшипники катков тележек натяжения лебедки, обводные блоки;

- канат лебедки заменить , если на шаге свивки число провалок достигает 25% от

общего.

| ДП0308 | Лист | |||||

| 65 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

7) Става;

- выполнить объем работ объем работ ТО-3;

- проверить навеску несущих тросов.

Текущий Т1 (после трех месяцев эксплуатации).

1) Редукторов:

- выполнить работы при Т1;

- заменить монтажные уплотнения валов редуктора.

2) Соединительных муфт:

- заменить муфты привода конвейера;

- проверить центровку валов редукторов и барабанов;

- отрегулировать зазор подшипников;

- выполнить объем работ Т1.

3) Гидромуфты: замена гидромуфт

4) Нижнего роликов:

- заменить и отрегулировать;

Текущий ремонт Т3 (после года эксплуатации)

- заменить гидродатчики;

- заменить отклоняющий ролик;

- заменить коническую вал-шестерню редуктора в сборе с подшипником;

- заменить монжет на втором валу редуктора привода;

- выполнить объем работ Т2.

| ДП0308 | Лист | |||||

| 66 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

7.1.2 Состав электрооборудования и его основные технические данные.

Электрооборуодованные конвейера выбрано из условия максимального использования серийно выпускаемой аппаратуры в исполнении "РВ" "РВ-И", "РО" - предназначенной для эксплуатации в шахтах опасных по газу и пыли.

Состав электрооборудования, краткая техническая характеристика приведены в таблице 2.9.

7.1.3 Электроснабжение

Расчет электроснабжения конвейеров изложен в пункте 5 с изображением схемы на пункте 5 с изображением схемы на листе 3.

7.1.4 Функции, выполненные схемой

¨ Принципиальная электрическая

конвейера предусматривает:

три режима работы конвейера:

¨ пуск конвейера кратковременным нажатием кнопки;

¨ подачу предупредительного сигнала по линии конвейера перед его пуском;

¨ оперативную остановку конвейера как с пультов управления, так и с блока управления;

¨ отключения конвейера при срабатывании различного вида защит;

¨ различного рода блокировки, не позволяющие включать конвейер при их срабатывании;

¨ аварийную остановку конвейера или экстренное прекращение запуска с любого листа по линии конвейера;

¨ возврат схемы в исходное состояние после оперативного отключения конвейера и готовность ее к последующему включению;

| ДП0308 | Лист | |||||

| 67 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

¨ увеличение контролируемого времени запуска конвейера;

¨ выдачу команды на закорачивание пусковых сопротивлений в цепи роторов электродвигателей привода конвейера;

¨ контроль состояния ленты;

¨ очередную звуковую сигнализацию;

¨ световую сигнализацию при отключении конвейера вследствие срабатывания защит, также при аварийной остановке конвейера;

¨ самоконтроль цепей аварийного отключения;

¨ контроль заданного времени запуска конвейера;

¨ контроль заштыбовки мест пересыпа;

¨ контроль скорости ленты;

¨ визуальный контроль давления в гидросистеме патентного устройства;

| ДП0308 | Лист | |||||

| 68 | ||||||

| Изм. | Лист | № документа | Подпись | Дата |

7.1.5 Режимы работы конвейера

Электрической схемой конвейера предусматривается три режима работы

1) режим транспортировки груза. При этом режиме работы рукоятки переключателей ПЦУ-4 (В1 и В2) устанавливается в положении "Груз". Переключатель В1 размещается в положении "Груз". Переключатель В1 размещается на пункте управления конвейером который находится вблизи площадки схода на ветви ленты конвейера. Другой переключатель В2 установлен вблизи площадки схода на верхней ветви схода конвейера.