Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Организация серийного производства конвейеров с подвесной лентой

Реферат: Организация серийного производства конвейеров с подвесной лентой

Аннотация.

Дипломный проект выполнен по заданию инженерно-производственного центра «Конвейер». Тематика данного проекта это - организация серийного производства нового вида промышленного транспорта - конвейеров с подвесной лентой.

«Инженерно-производственный центр «Конвейер» разработал и запатентовал (патент СССР №1795952 и авторское свидетельство СССР №624833) конструкцию конвейера с подвесной лентой. Эти конвейеры имеют ряд преимуществ перед типовыми роликовыми конвейерами и являются одним из видов промышленного транспорта и предназначены для транспортировки насыпных грузов: руд, металлов, минеральных материалов, угля, сельхозпродукции и др. Специалистами центра были разработаны рабочие чертежи деталей и узлов.

ИПЦ «Конвейер» планирует наладить производство и сборку конвейеров с подвесной лентой на ОАО «Жуковский опытный завод». Для деталей конвейера разработаны технологические процессы изготовления, назначены режимы обработки, технологические припуски и т. д.

Экономическая часть проекта представляет собой разработку бизнес-плана организации серийного производства ленточных конвейеров с подвесной лентой различных назначений, исполнений и типоразмеров, в котором приведен расчет и обоснование эффективности инвестиционных вложений в производство конвейеров, с учетом технологической оснащенности выбранных для производства предприятий.

Введение.

Ум этого человека никогда не дремал.

Не сходя с этого места, он открыл мне

идею, которая осенила его. Вот тогда-то

мы и основали трест, а потом вернулись

в город и пустили в ход свою идею.

О. Генри

Прежде всего, нужна, конечно идея. И, разумеется, желание пустить ее в ход. Как справедливо отметил американский экономист, нобелевский лауреат П. Самуэльсон, все же есть, что-то привлекательное в возможности строить собственные планы и выполнять разнообразные задачи.

Итак, нужна идея.

Действительно, большие походы начинаются с первого шага.

В 1994 году инженерно-производственный центр «Конвейер» начал свою работу и постепенно, набирая обороты, движется к поставленной цели.

Организовать производство новой продукции не простое дело. Необходимо разработать проект, проанализировать его сильные и слабые стороны, представить потенциальным инвесторам, обеспечить его финансирование, а также эффективно управлять процессом его реализации. Все это задачи стратегического планирования и менеджмента. Главной особенностью данного проекта является его инновационная направленность.

Что же такое инновации?

Принято считать, что понятие «нововведение» является русским вариантом английского слова innovatoin. Буквальный перевод с английского означает «введение новаций» или в нашем понимании этого слова «введение новшеств». Под новшеством понимается новый порядок, новый обычай, новый метод, изобретение, новое явление. Русское словосочетание «нововведение» в буквальном смысле «введение нового» означает процесс использования новшества.

Таким образом, с момента принятия к распространению новшества приобретает новое качество – становится нововведением (инновацией).

В специальной литературе и официальных документах чаще всего использовались понятия управление научно-техническим прогрессом, внедрение достижений науки и техники в производство и т.п., что характерно для централизованно управляемой экономики. В рыночных условиях хозяйствования, где коммерческие организации имеют полную юридическую и экономическую самостоятельность, ни о каком внедрении чего-либо не может быть и речи. Этим принципиальным отличием объясняется различие в содержании отдельных понятий в области инновационного менеджмента.

Инновационный менеджмент сравнительно новое понятие для научной общественности и предпринимательских кругов России. Именно в настоящее время Россия переживает бум новаторства. На смену одним формам и методам управления экономикой приходят другие. В этих условиях инновационной деятельностью буквально вынуждены заниматься все организации, все субъекты хозяйствования от государственного уровня управления до вновь созданного общества с ограниченной ответственностью в сфере малого бизнеса.

Общеизвестно, что переход от одного качества к другому требует затрат ресурсов (энергии, времени, финансов и т.п.). Процесс перевода новшества (новации) в нововведение (инновации) также требует затрат различных ресурсов, основными из которых являются инвестиции и время. В условиях рынка как система экономических отношений купли – продажи товаров, в рамках которой формируются спрос, предложение и цена, основными компонентами инновационной деятельности выступают новшества, инвестиции и нововведения. Новшества формируют рынок новшеств (новаций), инвестиции рынок капитала (инвестиций), нововведения (инновации) рынок чистой конкуренции нововведений. Эти три основных компонента и образуют сферу инновационной деятельности.

В инновационной сфере определяющую роль играют долгосрочные и среднесрочные инвестиции, так как инновационный процесс длится в среднем 3 - 5лет и более.

Инвестиции, как известно, являются одним из наиболее важных показателей жизнедеятельности общества в целом. Рассматривая данный момент с точки зрения комплексности и системности действия его элементов в общей структуре рынка логично было бы отметить, что инвестиции и инновации очень близкие области рынка, а, следовательно, любая инвестиционная тактика, которую преследует фирма, будет непосредственно направлять инновационную деятельность данной организации в ту же целевую область ее жизнедеятельности.

В качестве ресурсного обеспечения четкости инвестиционно-инновационной тактики может выступать создание инвестиционно-инновационного проекта и его анализ в процессе инвестирования. Стандартной формой представления такого проекта является бизнес-план.

Внедрение новой техники и технологии - это весьма сложный и противоречивый процесс. Принято считать, что совершенствование технических средств снижает трудозатраты, долю труда в стоимости единицы продукции. Однако в настоящее время технический прогресс «дорожает», так как требует создания и применения все более дорогостоящих станков, линий, роботов, средств компьютерного управления.

Поэтому основная цель этого проекта определить технические возможности, финансовую состоятельность, экономическую эффективность и целесообразность освоения нового конкурентоспособного изделия и организации его производства, с максимальным использованием имеющегося на предприятии технологического оборудования.

Одним из направлений повышения эффективности промышленного сектора экономики является применение современных информационных технологий для информационной интеграции процессов, выполняющихся в ходе всего жизненного цикла продукции и ее компонентов – CALS-технологий (Continuous Acquisition and Life cycle Support).

Жизненный цикл (ЖЦ) продукта – совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции, до момента удовлетворения этих потребностей и утилизации продукта [ISO9004-1].

В рамках данного проекта планируется разработать бизнес-стратегию перехода на безбумажную электронную технологию и повышения эффективности бизнес-процессов, выполняемых в ходе жизненного цикла продукта за счет информационной интеграции и совместного использования информации на всех этапах жизненного цикла.

ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ

1.Служебное назначение детали КПЛ-12М.03.02.01.013А.

Ролик входит в узел конвейера с подвесной лентой - четырех роликовую подвеску для крепления и направления конвейерной ленты. Ролики, установленные под углами 110 и 100 градусов движутся по металлическим трубам, расположенным по обеим сторонам конвейера. В ролике выполнено отверстие под посадку подшипника 52 мм , в отверстие 42 сажается упорная втулка, проточенные канавки в торцах служат для установки лабиринтных уплотнений, состоящих из защитных крышек толщиной 1 мм. канавка шириной 1,9 + 0,1 мм - под установку упорного кольца. Канавки в наружной поверхности шириной 12 мм протачиваются для получения определённых точек контакта ролика с трубой, а также для облегчения конструкции. Ролик изготавливается из круга стали 45 и термообрабатывается до HRC 28…33.

2. Качественный анализ технологичности делали.

Заготовка детали - прокат (круг). Это обусловлено условиями производства (мелкосерийное, близко к единичному). Однако в условиях серийного производства технологичнее было бы изготовлять деталь штамповкой.

Конструктивная форма тоже имеет недостатки. Так затруднительны к выполнению канавки в торцах ролика под установку защитных крышек. Технологичнее было бы применить в изделии подшипника с уплотнениями и предусмотреть другие способы защиты. Канавка под упорное кольцо также трудноисполнима и требует специнструмента. Желательно было бы ужесточить посадки и обойтись без кольца посредством втулок.

Требования по качеству поверхностей не высоки и поэтому деталь не требует специальных методов обработки. Всю обработку можно выполнить на токарно-винторезном станке с ЧПУ.

3. Определение типа производства.

Данная деталь планируется к выпуску на ОАО «Жуковский опытный завод», где установлен мелкосерийный и серийный тип производства. Поэтому принимаем серийное производство. Норма выпуска деталей - 400 шт.

4. Выбор метода получения заготовки.

Деталь будет изготовляться в условиях мелкосерийного и единичного производства на ОАО «Жуковский опытный завод». Принимаем заготовку-прокат, так как в производстве нет кузнечно-штанпового цеха а заказывать штамповку на другом предприятии в нынешних условиях нерентабельно.

Таким

образом, исходная

заготовка-круг

![]()

![]() ;

;

НВ170:

5.Выбор методов и последовательности обработки.

Заготовка устанавливается в трехкулачковом патроне.

Обрабатывается:

наружный диаметр ролика 95-0,1 мм, Rz20);

торцы ролика(Rz20);

отверстие под подшипник 52+0,03, Ra 1,25, (сверление, растачивание);

отверстие 42+0,16, Rz20, (сверление, растачивание);

выточки в торцах ролика 75+0,1 глубиной 4+0,1 мм, Rz20;

канавки в торцах и под упорное кольцо, ширина 1,9+0,2, Rz20).

6. Маршрут обработки заготовки.

|

№ операции |

Наименование и краткое содержание операции |

Тип оборудования |

|

005 |

Токарная черновая.

|

Токарно-винторезный мод.16К20. |

|

010 |

Термообработка. Произвести закалку, HRC 33…24. |

Электропечь СИО. |

|

015 |

Токарная чистовая.

|

Токарно-винторезный с ЧПУ мод.16К20Ф3. |

|

020 |

Контрольная. |

8. Расчет припусков на механическую обработку 52+0,03мм.

Соответственно заданным условиям маршрут обработки 52:

Сверление

Черновое растачивание ;

Чистовое растачивание ;

Вся указанная обработка выполняется с установкой заготовки в патроне. Данные для граф 2,3 для проката взяты из [1,с.180 т.1], для механической обработки – из [1, с.181 т.5] . Данные для графы 8 для механической обработки взяты из [1,c.11 т.5].

Расчет отклонений расположения поверхностей:

Величину

отклонений

для проката![]() =

=![]() =471мкм,

=471мкм,

Где к – общее отклонение оси от прямолинейности;

к = 2кlк = 244=32 мкм,

здесь lк – размер от сечения , для которого определяется кривизна до

торца заготовки , равный lк= 4 мм ; к – удельная кривизна, к = 4мкм на 1мм длины [1, c.181] ;

y – смещение оси заготовки в результате погрешности центрования;

y

= 0,25![]() = 0,25

= 0,25![]() = 0,47 мм

= 0,47 мм

Т = 1,6 – допуск на диаметральный размер базы заготовки, использованной при центровании.

Расчет минимальных припусков на диаметральные размеры для каждого перехода производим по уравнению:

2Zi

min =

2

[(Rz + h)i-1+

![]() ;

;

Черновое

растачивание:

2Z

i min=2[(50+50)+

Z![]() ]=224мкм;

]=224мкм;

Чистовое растачивание: 2Z i min=2 (30+40) = 140 мкм

Расчет наименьших расчетных размеров по технологическим переходам производим , складывая значения наименьших предельных размеров , соответствующих предшествующему технологическому переходу , с величиной припуска на выполняемый переход:

52+0,03=52,03 мм;

52,03+0,140=52,17 мм;

52,17+0,224=52,39 мм;

Наименьшие расчетные размеры заносим в графу 7.Наименьшие предельные размеры (округленные) заносим в графу 10.

Затем определяем наибольшие предельные размеры по переходам:

52+0,020 =52,02 мм;

52,03+0,12=52,15 мм;

52,17+0,39 = 52,56 мм;

Результаты расчетов заносим в графу 9.

Расчет фактических максимальных и минимальных припусков по переходам производим , вычитая соответственно значения наибольших и наименьших предельных размеров , соответствующих выполняемому и предшествующему технологическим перехода :

Максимальные припуски :

52,15-52,02=0,13мм;

52,56-52,15=0,41мм;

Припуск на сверление не определяется .

Минимальные припуски:

52,03-52=0,03мм;

52,20-52,03=0,17мм;

Результаты расчетов заносим в графу 11 и 12.

|

Маршрут обраб. Поверхн. 52+0,03 |

Элементы припуска,мкм |

Расчетные величины |

Допуск на выполн размеры,мкм |

Принятые(округленные) размеры заготовки по переходам,мм |

Предельный припуск,мкм |

||||||

|

Rz |

h |

|

|

Zi,мкм |

Миним. диаметра,мм |

Наиб.е |

Наим. |

Zmаx |

Zmin |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Сверле-ние |

50 |

50 |

471 |

- |

- |

54,34 |

460 |

52,56 |

54,3 |

- |

- |

|

Черновое растачи-вание |

30 |

40 |

- |

- |

224 |

52,39 |

390 |

52,15 |

52,4 |

0,41 |

0,17 |

|

Чистовое растачи-вание |

5 |

10 |

- |

- |

140 |

52,17 |

120 |

52,02 |

52,2 |

0,13 |

0,03 |

Расчет общих припусков производим по уравнениям:

Наибольшего припуска: Z0max=Zmax =0.41+0.13 = 0.54 мм;

Наименьшего припуска: Z0min = Zmin = 0.03+0.17 =0.2 мм.

9. Расчет режимов резания.

9.1 Расчет режимов резания раасчетно-аналитическим методом.

Операция 015. Переход 4. Обработка отверстия 52+0,03мм под подшипник.

Обработка состоит из чернового растачивания и чистового растачивания. Назначим режимы резания для чистовой обработки.

1.Технические характеристики станка 16К20Ф3 :

Наибольший диаметр обрабатываемой заготовки :

над станиной ………………………………………………. 400

над суппортом……………………………………………… 220

Частота вращения шпинделя, мин-1……………………….12,5-2000

Число скоростей шпинделя…………………………….…..22

Подача суппорта,мм/мин:

Продольная…………………………………………………..3-1200

Поперечная…………………………………………………..1,5-600

Мощность электродвигателя главного привода,кВт……...10

2.Инструментальный материал (пластины с механическим креплением из твердого сплава) Т15К6;

3.Инструмент – расточной резец с механическим креплением твердосплавных пластин.

4.Подача СОЖ – в зону резания.

5.Глубина резания t = 0.5 мм

6.Подача 0.1мм/об

7.

Скорость резания

V =

![]() *0,9,

*0,9,

где Т – стойкость инструмента , при одноинструментной обработке Т = 45 мин;

Сv = 420 , x = 0.15 , y = 0.2 [1, c.269] ;

Кv = 0.76;

V = 420*0.9 / 450.2*0.50.15*0.10.2 = 310 м/мин ;

8. Частота вращения шпинделя

n = 1000V / D = 1000*310*0.8 / 3.14 * 52 = 1442 мин-1;

nдейств. = 1271 мин-1;

Vдейств. = D nдейств / 1000 = 3,14*52*1442 / 1000 = 235 м/мин ;

9.Сила резания Pz = 10Cp * tx * Sy * Vn * Kp =

= 10*300*0.5*0.10.75*235-0.15 * 0.8 = 94H;

Мощность резания N = Pz*V / 1020*60 = 94*235 / 1020*60= =0.36кВт;

Nст = Nд* = 10*,8 =8кВт , - КПД ;

0,36 < 8 , т.е . режимы удовлетворимые.

9.2 Расчет режимов резания методом линейного программирования.

Операция О15 . Переход 3 . Чистовая обработка торца (точение) .

Преобразование ограниченй и приведение их к линейному виду.

По режущим свойствам инструмента (по допустимому периоду стойкости Т , мин) .

![]() ;

;

где

![]() .

.

n (100So)ytx 318Cv100yKv / TmDз ;

Для приведения к линейному виду это выражение логарифмируется

ln n + y ln (100So) + x ln t b1 , где b1 = ln (318Cv100yKv / TmDз) ;

С v =350 , x = 0.15 , y = 0.35 , m = 0.2 [ 1, c.269 ] ; T = 45 мин ;

Kv = KмvКпvKиv = Kr (750/в)Nv КпvKиv = 0.8 (750/600)1.50.91 =

=1.006;

b1 = ln(318*350*1000.35*1.006/450.2*95) = 7.9;

ln n = X1 , ln (100So) = X2 , ln t = X3 ;

уравнение 1 принимает форму

1. X1 + 0.35X2 + 0.15X3 7.9

По мощности главного привода станка.

Мощность , потребная на резание не может быть больше , чем

мощность , обеспечиваемая на шпинделе станка двигателем главного

привода :

Nэ Nшп = Nд , где

Nэ – эффективная мощность , потребная на резание ,кВт ;

Nшп – мощность на шпинделе станка ,кВт ;

Nд – мощность двигателя станка , кВт ;

- КПД привода главного движения = 0,8 ;

так как Nэ = PzV / 60 1020 ,

Pz = 10Cp*tx(100So)y*Kp(100)-y , где Pz – главная составляющая силы резания , Н ,

То после подстановки и решения относительно n,So и t получается

(1+n)X1

+ yX2 + xX3

b2 , где b2 = ln

;

;

Кмр = (600/750)0,75 = 0,85 ; (1, с. 264)

Кр = КмрКрКрКрКrр =0,85*1*1,1*1*0,93 = 0,8 ;

Ср = 300 (1 , с.273) ; Dз = 95 мм , n = -0.15 , Nд = 10 кВт ,

b2 = ln (10*0,8*60*1020*(318)1-0,15*1000,75 / 10*300*951-0,15*0,8 = 9,8;

2. (0.85)X1 + 0.75X2 +X3 9.8

Ограничение по наименьшей частоте вращения шпинделя станка.

Частота вращения шпинделя не может быть меньше минимальной по технической характеристике станка :

n n ст.min ,где n ст.min – наименьшая частота вращения шпинделя

станка , мин-1;

b3 = ln n ст.min = ln12.5 = 2.5 ;

3. X1 2.5

Ограничение по наибольшей частоте вращения шпинделя станка.

n n ст.max ;b4 = ln n ст.max = ln 2000 =7.6

4. X1 7.6

Ограничение по наименьшей подаче станка.

Vs Vs ст.min , b5 = ln Vs ст.min = ln150 =5;

5. X1 + X2 5

Ограничение по наибольшей подаче станка.

Vs Vs ст.max , b6 = ln Vs ст.max =ln60000 =11;

6. X1 + X2 11

Ограничение по прочности державки резца.

Если составляющая Pz силы резания будет больше допустимой величины , то державка резца может согнуться или сломаться. При этом изгибающий момент зависит от величины Pz и вылета державки lд относительно опорной поверхности резцодержателя.

nX1

+ yX2 + xX3

b7 , где b7 =

;

;

lд = 24мм , В = 16мм, Н = 16мм , Кзп = 2.5 , [и] = 200мПа ; n =-0.15;

b7 = ln ( 200*318-0.15*16*162*1000.75 / 60*2.5*24*300*95-0.15*0.8 ) = =3.2;

–0.15X1 + 0.75X2 + X3 3.2

Ограничение по жесткости державки резца.

Ограничивается стрела прогиба вершины резца f под воздействием

Pz для обеспечения виброустойчивости.

f [f] , [f] = 0. 1мм , f = Pzlд3 / 3EI ;

[f] – допустимая стрела прогиба ;

Е – модуль упругости державки ;

I – полярный момент сечения державки ;

I = BH3 / 12; E = 2.1105H/mm2;

nn

( 100So)y

tx

;

;

b8

= ln

=

=

= ln(0. 1*16*163*2.1*105*318-0.15*1000.75 / 40*300*95-0.15*0.8*243) =

= 5.6;

–0.15X1 + 0.75X2 + X3 5.6

Ограничение по прочности механизма подач станка.

Сопоставляется осевая составляющая силы резания Px с силой Psст, максимально допустимой прочностью механизма подач станка :

Px Psст , или ограничивается мощность , расходуемая на движение подачи , мощностью двигателя привода подачи Ns :

PxVs / 60 1020 1000 Ns , Vs = n So;

Px = 10Cp*tx*(100So)y*Vn*Kp*100-y;

nn(100So)ytx

;

;

b10

= ln =

=

= ln (5.6*60*1000*1020*318-0.15*1001.75 / 10*300*95-0.15*0.8) =

= 19.75 ;

9 . –0.15X1 + 0.75X2 + X3 19.75

1.10 Ограничение по допустимой шероховатости.

Проверяется величина допустимой подачи , обеспечивающей шероховатость поверхности , не превышающую заданного предельного значения Rz :

100So 100So max доп. ;

So max доп. – подача , обеспечивающая допустимую величину Rz;

So

max доп. =

, где

, где

rb – радиус вершины резца ,мм ,

,1 – главный и вспомогательный углы в плане ,

Cs,x,y,q – коэффициент и показатели степени [ 3,c.305];

Cs = 0.045,x = 0.25,y = 1.25,z = 0.5,q = 0.75, rb = 1.6 , = 48, 1 =92;

100So*tx

;

;

b11

= ln

= ln (0.045*201.25*1.60.75*100

/ (48*92)0.25

) =

= ln (0.045*201.25*1.60.75*100

/ (48*92)0.25

) =

= 3.5;

10. X2 + 0.25X3 3.5

1.11Ограничение по прочности пластины из твердого сплава.

Составляющая силы резания Рх не должна превышать допустимую

нагрузку на пластину твердого сплава, чтобы не произошла ее поломка :

Pz Pпл. max ,

где Pпл.мax – максимально допустимая нагрузка на твердосплавную пластину :

Pпл.мax = 10*34*t0.77*C1.35*(sin60/sin)0.8;

C – толщина пластинки твердого сплав,мм ,

- главный угол резца в плане .

Т.о.

nn(100So)ytx-0.77![]()

;

;

b12

= ln =

=

ln (34*6.351.35*1.14*1000.75*318-0.15 / 300*0.8*95-0.15) = 3.94;

11. – 0.15X1 + 0.75X2 + 0.23X3 3.94

Ограничение по допустимой глубине резания.

Глубина резания t не может превышать припуска h на сторону для выбранного метода обработки.

t h ;

b13 = ln h = ln0.5 = -0.7 ;

X3 -0.7

1.13Ограничение по жесткости системы СПИД.

Ограничивается стрела прогиба заготовки fзаг под воздействием радиальной составляющей Py в зависимости от способа крепления заготовки:

fзаг [fзаг] , где fзаг = Py*lз3 / A*Eз*Iз ;

где [fзаг] – максимально допустимая стрела прогиба заготовки, мм,

lз – длина заготовки , мм,

А – коэффициент , зависящий от от схемы закрепления заготовки,

А=30; (крепление консольно в патроне).

Iз – полярный момент инерции заготовки = 0,05Dз4 = 4072531;

Py = 10Cp*tx*(100So)y*Vn*Kp*100-y;

b13

= ln =

=

= ln (0.3*30*1.2*105*0.05*954+0.15*318-015*1000.75 / 10*300*0.8*413)= =13.5;

13. –015X1 + 0.75X2 + X3 13.5

Из всех ограничений составляется система уравнений:

X

1

+ 0.35X2 +0.15X3

7.9

1

+ 0.35X2 +0.15X3

7.90.85X1 + 0.75X2 + X3 9.8

X1 2.5

X1 7.6

X1 + X2 5

X1 + X2 11

–0.15X1 + 0.75X2 + X3 3.2

–0.15X1 + 0.75X2 + X3 5.6

–0.15X1 + 0.75X2 + X3 19.75

X2 + 0.25X3 3.5

–0.15X1 + 0.75X2 + 0.23X3 3.94

X3 -0.7

–0.15X1 + 0.75X2 + X3 13.5

X![]() 1

+ X2 + X3

max , отсюда Х3 = -0,7;

1

+ X2 + X3

max , отсюда Х3 = -0,7;

X1 + 0.35X2 8

1.13X1 + X2 14

X1 2.5

X1 7.6

X1 + X2 5

X1 + X2 11

-X1 + 5X2 22

-X1 + 5X2 38

-X1 + 5X2 132.4

X2 3.7

-X1 + 5X2 4.1

- X1

+ 5X2

14.2

X1

+ 5X2

14.2

X1 + 0.35X2 8

1.13X1 + X2 14

X1 2.5

X1 7.6

X1 + X2 5

X1 + X2 11

X2 3.7

-X1 + 5X2 4.1

Для того , чтобы построить графики уравнений , преобразуем выражения:

x1 = 8 – 0.35x2; x1 =7.6; x1 = 5 – x2;

x2 = 14 – 1.13x1; x1 = 11 – x2;

x1 = 2.5; x2 = 3.7 ; x2 = 0.8 + x1/5 ;

Оптимальную точку находим, используя Microsoft Excel.

Х1 = 6,7 , n = ex1 = 812 мин-1 ;

Х2 = 3,7 , So = ex2/100 = 0.4 мм/об ;

t = ex3 =0.5 мм .

= 1.26 , n действ. = 800 мин-1.

9.3 Режимы резания.

|

Операция и Переход |

Глубина резания, t,мм |

Подача S,мм/об |

Частота |

|

Операция 005 , установ А Переход 2 . Подрезка торца |

2 |

1 |

635 |

|

Переход 3. Черновое точение наружнего диаметра. |

2 |

1 |

635 |

|

Установ Б. Переход 5 Подрезка торца |

2 |

1 |

635 |

|

Переход 6. Черновое точение наружнего диаметра. |

2 |

1 |

635 |

|

Переход 7. Сверление центрального отверстия. |

19 |

0.5 |

635 |

|

Операция 015 Переход 2 . Проточка канавки и получение фасок. |

12 |

0.1 |

400 |

|

Переход 3,7 . Чистовая обработка торца и наружнего диаметра. |

0.5 |

0.1 |

800 |

|

Переход 4,8 |

0.5-1 |

0,2 |

800 |

|

Переход 5,6,9 |

1,9 |

0.1 |

400 |

![]()

10. Выбор марки материала и конструкции режущего инструмента.

В технологическом процессе обработки ролика применим резцы с механическим креплением твердосплавных пластин.

На операции 005применим проходной отогнутый резец с треугольной пластиной из сплава Т5К10, и сверло38 из быстрорежущей стали.

На операции 015 при обработке наружного диаметра и торцов применим проходной отогнутый резец с треугольной пластиной из сплава Т15К6 , на расточных операциях – расточной с углом в плане 45 гр.

При получении канавок применим канавочные резцы с напаянными пластинами из твердого сплава.

Сменные многогранные пластины из прочных твердых сплавов с тонкими покрытиями характеризуются высокой твердостью , износостойкостью , прочностью , химической устойчивостью при высоких температурах . В качестве материала для покрытия используют карбид титана. Это приводит к уменьшению сил резания на 15%.

11. Техническое нормирование.

Операция 005 , токарная.

Расчет основного времени на обработку.

а) Переход 2 . Подрезать торец 100мм.

То = L/nS , где

L – длина прохода режущего инструмента в направлении подачи,

S – подача инструмента , S = 1мм/об,

n - частота вращения шпинделя , n = 635 мин-1,

L = l + y + , где

l – длина обрабатываемой поверхности , l = 50мм,

y = t*ctg - величина врезания ,

- 1…2 мм – выход резца ,

y = 2* ctg45 = 2*1 = 2,

t – глубина резания , t = 2мм ,

L = 50 + 2 + 1 = 53мм,

То = 53 / 635*1 = 0,08мин.

б) Переход 3. Проточить наружний диаметр на длину 33мм;

t = 2мм , n = 635 мин-1 , S = 1мм/об,

L = 33 + 2*1 + 1 = 36мм,

То = 36 / 635*1 = 0,06 мин,

в) Переход 5. Аналогичен переходу 2.

То = 0,08 мин.

г) Переход 6. Аналогичен переходу 3 на длине 10 мм.

L = 10 + 3 = 13 мм,

То = 13/635 = 0,02 мин.

д) Переход 7. Сверлить отверстие 38 мм.

L = 41 + 2 мм,

S = 0.5 мм/об,

То = 43/0,5*635 = 0,13мин.

Тообщ = 0,08+0,06+0,08+0,02+0,13 = 0,37 мин.

Определение норм штучно – калькуляционного времени.

Тшт.к. = Тпз /n + Тшт.

Тшт. – норма штучного времени,

Тпз – подготовительно – заключительное время,

Тшт. = То + Тв + Тоб + Тот.,

То – основное время,

Тв – вспомогательное время,

Тоб – время на техническое обслуживание рабочего места,

Тот – время перерывов на отдых и личные надобности,

Тв = Ту.с. + Тз.о + Туп. + Тиз.,

Ту.с. – время на установку и снятие детали,

Тз.о – время на закрепление и открепление детали,

Туп – время на приемы управления,

Тиз – время измерения детали.

Ту.с. + Тз.о = 0,5 мин,

Туп = 0,2 мин,

Тиз = 0,3 мин,

Тв = 0,5 + 0,2 + 0,3 = 1 мин;

Топ = То + Тв = 1,37 мин – оперативное время,

Тоб + Тот = 10%от Топ = 0,14 мин,

Тшт = 1,37 + 0,14 = 1,51 мин,

Тпз = 3мин,

Тшт.к. = 3 / 1 + 1,51 = 4,51 мин,

Тшт.к.действ = 4,51 * 1,6 = 7,1 мин.

12.Анализ точности обработки.

1.Расчет суммарной погрешности обработки.

Все погрешности , определяющие точность изготовления деталей машин на металлорежущих станках , могут быть разделены на три категории :

-погрешность установки заготовки Еу,

-погрешность настройки станка н,

-погрешности , вызываемые непосредственно процессом обработки, к котрым относятся:

погрешности, вызываемые размерным износом режущих инструментов и,

погрешности , вызываемые упругими деформациями технологической системы под влиянием силы резания у,

погрешности обработки , возникающие вследствие геометрических неточностей станка,

погрешности обработки , вызываемые температурными деформациями технологической системы т.

Суммарная погрешность обработки заготовок на настроенных станках для диаметральных размеров определяют по уравнению:

=

![]() ;

;

После определения погрешности проверяется возможность обработки без брака:

Td , где

Td – допуск на операционный размер.

Определим суммарную погрешность обработки на чистовое точение

95-0,1 мм по IT9 на станке 16К20Ф3.

Материал ролика – сталь 45 (в = 650 МПа).

Предшествующая операция – черновое точение по IT12.

Резец с пластиной из твердого сплава Т15К6 ,

Минимальный припуск – 0,5 мм на сторону , подача S = 0.1 мм/об , скорость резания V = 239 м/мин.

1.Определим величину погрешности и (на радиус) , вызванную размерным износом инструмента :

и = L*Ио /1000 ,

где L – длина пути резания при обработке партии деталей N:

L = d*l * N / 1000S ,

где d – диаметр ступени , l –длина ,

L = 40*95**10/1000*0.1 = 1193.2 м,

Ио – интенсивность изнашивания.

Для сплава Т15К6 Ио = 10 мкм/км ,

и = 1193,2*10/1000 = 11,932 мкм.

2.Определим колебания отжатий системы при обработке у вследствие изменения силы Ру из-за непостоянной глубины резания и податливости системы при обработке.

у = WmaxPymax – WminPymin.

Где Wmax, Wmin – наибольшая и наименьшая податливости системы;

Pymax, Pymin – наибольшее и наименьшее значение составляющей

силы резания , совпадающей с направлением выдерживаемого размера.

Для станка 16К20Ф3 нормальной точности наибольшее и

наименьшее допустимые перемещения продольного суппорта под нагрузкой Р = 40 кН составляют соответственно 1000 и 630 мкм.

При установке детали в патроне минимальная податливость системы будет приположении резца в конце обработки , т.е. у передней бабки станка . Исходя из этого можно принять Wmin = 630/40 = 15.75 мкм/кН.

Приближенно можно считать , что максимальную податливость система имеет при расположении резца вначале ролика , когда его прогиб под действием силы Ру максимален.

Поэтому Wmax = Wстmax + Wзаг.max,

Wстmax = (Wmin + Wmax) / 2P = (630+1000) / 80 =20,38 мкм/кН – наибольшая податливость станка;

При

консольной

установке

детали наибольшая

податливость

заготовки

Wзаг.max =

=32*403/954

= 0,025 мкм / кН.

=32*403/954

= 0,025 мкм / кН.

Максимальная податливость системы Wmax = 20,38+0,025 = 20,4 мкм/кН.

Наибольшая и наименьшая нормальные составляющие силы резания определяются по формуле:

Py =10Cp*tx*Sy*Vn*Kp ,где

Cp = 300,x=1,y=0.75,n=-0.15;

На предшествующей операции (черновое точение) заготовка обраьотана по IT12 , т.е. возможно колебание припуска на величину Ѕ IT12 , что для 95 составляет 0,175 , а колебание глубины резания

tmin = zmin = 0.5 мм ;

tmax = zmin + 0.175 = 0.675 мм.

В этом случае

Pymax = 3*0.6751*0.10.75*239-0.15 *0.8= 0.13 кН,

Pymin = 3*0,5*0.10.75*239-0.15 *0.8 = 0,09 кН.

у = 20,4*0,13 – 15,75*0,09 = 1,23 мкм.

Определим погрешность , вызванную геометрическими неточностями станка:

ст = C*l /L ,где

С – допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L,

l – длина обрабатываемой поверхности,

Для токарных станков нормальной точности при наибольшем диаметре обрабатываемой поверхности 450 мм С = 25 на длине L=300мм ,

При длине обработки 40 мм ,

ст = 25*40/300 = 3,3 мкм.

Определим погрешность настройки :

н

=

![]() ,

где

,

где

р – погрешность регулирования положения резца;

Кр и Ки – коэффициенты , учитывающие отклонения закона распределения величин н и изм от нормального закона распределения;

изм – погрешность измерения размера детали.

Для заданных условий обработки р = 10мкм , изм = 25мкм , Кр=1,15 и Ки=1.

Тогда н = 16,98 мкм.

Определим температурные деформации технологической

системы, приняв их 15% от суммы остальных погрешностей :

т = 0,15 = 0,15(11,932+1,23+3,3+16,98) = 5мкм

Определим суммарную погрешность обработки:

=

![]() = 28,6мкм;

= 28,6мкм;

Она не превышает величину допуска на 95-0,1 , т.е не требуется особых мероприятий для уменьшения суммарной погрешности обработки.

HYHJHJHGGTY

Выбор марки материала и

конструкции режущих инструментов.

В технологическом процессе обработки применяются резцы с механическим креплением пластин.

На операции 005 применяется проходной отогнутый резец с треугольной пластиной из твердого сплава Т15К10, и сверло 38 из быстрорежущей стали.

На операции 015 при обработке наружного диаметра и торцев применяется проходной отогнутый резец с треугольной пластиной из твердого сплава Т15К6, на расточных операциях - расточной с углом а плане 45.

При получении канавок применяем канавочные резцы с напайными пластинами из твердого сплава.

Сменные многогранные пластины из прочих твердых сплавов с тонкими покрытиями характеризуются высокой твердостью, износостойкостью, прочностью, химической устойчивостью при высоких температурах. В качестве материала для покрытия используют карбид титана. Это приводит к уменьшению сил резания на 15%.

ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ

ЧАСТЬ.

Введение.

Планирование всегда связано с будущим, а модель является представлением ожидаемой реальности. Таким образом представление возможных будущих стратегий может рассматриваться как моделирование будущего. Развитие моделирования в финансах идет по пути создания моделей, способных все более адекватно описывать реальность. Бурное развитие информационных технологий и вычислительной техники предоставляет специалистам широкие возможности в создании все более эффективных финансовых моделей.

Необходимость учета влияния множества динамически изменяемых во времени факторов ограничивает применение статических методов, которые могут быть рекомендованы только для проведения грубых, предварительных расчетов, с целью ориентировочной оценки эффективности проекта. Более эффективными, позволяющими рассчитать проект с учетом множества указанных факторов, является динамические методы, основанные на имитационном моделировании. Имитационная финансовая модель предприятия, построенная при помощи Project Expert, обеспечивает генерацию стандартных бухгалтерских процедур и отчетных финансовых документов, как следствие реализуемых во времени бизнес-операций. Под бизнес-операциями понимаются конкретные действия, осуществляемые предприятием в процессе экономической деятельности, следствием которых являются изменения в объемах и направлениях движения потоков денежных средств. Эти модели отражают реальную деятельность предприятия через описание денежных потоков (поступлений и выплат) как событий, происходящих в различные периоды времени.

Принимая во внимание, что в процессе расчетов используются такие труднопрогнозируемые факторы, как: показатели инфляции, планируемые объемы сбыта и многие другие, для разработки стратегического плана и анализа эффективности проекта применяется сценарный подход. Сценарный подход подразумевает проведение альтернативных расчетов с данными, соответствующими различным вариантам развития проекта. Использование имитационных финансовых моделей в процессе планирования и анализа эффективности деятельности предприятия или реализуемого инвестиционного проекта, является очень сильным и действенным средством, позволяющим «проиграть» различные варианты стратегий и принять обоснованное управленческое решение, направленное на достижение целей предприятия.

Задача планирования и анализа эффективности инвестиций в условиях Росcии требует от экспертов использования моделей, позволяющих корректно описать процесс формирования денежных потоков. Одним из наиболее важных факторов, который необходимо учитывать в процессе расчетов, является инфляция. Существует, по меньшей мере, две основные причины, почему это следует делать.

Первая - глубокие структурные изменения в ценообразовании, которые приводят к тому, что годовые индексы инфляции на различные группы товаров и услуг отличаются друг от друга иногда в несколько раз. И хотя уровень издержек неумолимо стремится к мировым ценам, с каждой из статей поступлений и затрат это происходит по разному.

Вторая - целесообразность учета факторов времени, таких как задержки платежей, время производства и сбыта продукции, а также условий формирования и использования производственных запасов. Влияние этих факторов на формирование денежных потоков в условиях высокой инфляции многократно возрастает, и пренебрегать ими при расчете в реальных ценах было бы серьезной ошибкой.

Финансовое моделирование позволяет не только определить эффективность инвестиционного проекта, но и выработать стратегию его реализации. Причем возможность создания альтернативных стратегий с возможностью практически мгновенного получения результата позволяет на стадии реализации проекта предотвратить многие ошибки.

Использование компьютеров предоставляет возможность создания все более всеобъемлющих и детализированных моделей, позволяющих реалистично описать деятельность предприятия. При этом компьютерная модель может быть использована не только в процессе разработки стратегического плана предприятия, но и для оперативного управления.

В настоящее время существует ряд систем для построения имитационных моделей. Я хотела бы остановиться на разработках компании «Pro-Invest Consulting», которая находится в Москве при Торгово-промышленной палате Российской Федерации.

Эта компания предлагает на внутренние и зарубежные рынки следующие программные продукты.

Project Expert - компьютерная система предназначенная для создания финансовой модели нового или действующего предприятия независимо от его отраслевой принадлежности и масштабов.

Построив при помощи Project Expert финансовую модель собственного предприятия или инвестиционного проекта Вы получаете возможность:

- разработать детальный финансовый план и определить потребность в денежных средствах на перспективу;

- определить схему финансирования предприятия, оценить возможность и эффективность привлечения денежных средств из различных источников;

- разработать план развития предприятия или реализации инвестиционного проекта, определив наиболее эффективную стратегию маркетинга, а также стратегию производства, обеспечивающую рациональное использование материальных, людских и финансовых ресурсов;

- проиграть различные сценарии развития предприятия, варьируя значения факторов, способных повлиять на его финансовые результаты;

-сформировать стандартные финансовые документы, рассчитать наиболее распространенные финансовые показатели, провести анализ эффективности текущей и перспективной деятельности предприятия;

подготовить безупречно оформленный бизнес-план инвестиционного проекта, полностью соответствующий международным требованиям на русском и нескольких европейских языках.

Project Expert получил высокую оценку экспертов Британского фонда НОУ-ХАУ, Немецкого института экономики, Комиссии ЕС (TACIS), победитель первого Российского конкурса инвестиционных программ.

Программа Marketing Expert принадлежит к классу маркетинговых сиситем поддержки принятия решений и предназначается для помощи менеджерам по маркетингу в подготовке стратегического и тактического планов маркетинга.

Программный продукт Forecast Expert предназначен для построения прогноза временного ряда с помощью параметрической модели Бокса-Дженкинса. В качестве прогнозируемых могут выступать параметры как сфер производства и обращения - цены мирового рынка, спрос на изделия, объемы закупок комплектующих и производственных запасов при увеличении объема производства, цены комплектующих, параметры технологических процессов, концентрация вредных веществ в выбросах, количество проданных авиабилетов, загруженность персонала медицинских учреждений, пунктов питания, - так и финансового рынка - цены покупки и продажи акций, деловая активность участников рынка, объем предложений свободных средств инвесторами и многое другое.

Применение Forecast Expert позволяет проанализировать имеющиеся данные и построить прогноз с указанием доверительного интервала (при заданной вероятности прогноза) на произвольный период времени, не превосходящий по величине длину исходного ряда. Модель определяет степень влияния сезонных факторов и при построении прогноза учитывает их.

При существовании устойчивой зависимости прогнозируемого временного ряда от другого временного ряда, называемого базовым, Forecast Expert позволяет построить прогноз с учетом вышеуказанной зависимости. Для этого необходимо построить прогноз базового ряда (при помощи Forecast Expert или другим методом, например - экспертной оценки) и ввести его в Forecast Expert как продолжение известных данных по базовому ряду на период времени, для которого необходимо построить прогноз. Эта возможность, предоставляемая Forecast Expert, оказывает незаменимую услугу при анализе и прогнозе стоимости изделия, в ценообразовании которого один фактор играет главенствующую роль (например - стоимость стального проката в зависимости от цены на электроэнергию).

Применение Forecast Expert позволяет при прогнозировании ряда отслеживать соотношение между получаемыми значениями и некоторым рядом пороговых значений. Этим рядом может быть, например, мировая цена аналога (в рублях по текущему курсу) при прогнозировании цены продукта внутреннего рынка. Прогноз осуществляется в ценах экспортера и пересчитывается по желанию пользователя в соответствии с прогнозом курса валюты, который может быть осуществлен либо программой Forecast Expert, либо пользователем с применением метода экспертных оценок.

Программа автоматически выбирает для построения прогноза тот тип модели, который наиболее соответствует характеру процесса - либо модель авторегрессии и интегрированного скользящего среднего, либо сезонную модель авторегрессии и интегрированного скользящего среднего.

Процесс и последовательность построения имитационной модели.

Работа по построению модели с использованием Project Expert может быть представлена в виде следующих основных шагов:

1. Построение модели

2. Определение потребности в финансировании и разработка плана маркетинга.

3. Разработка стратегии финансирования

4. Анализ финансовых результатов

5. Формирование и печать отчета.

6. Ввод и анализ данных о текущем состоянии проекта в процессе его реализации.

Построение модели

Процесс построения модели наиболее трудоемкий и требует значительной подготовительной работы по сбору и анализу исходных данных. Различные модули Project Expert независимы и доступны пользователю практически в любой последовательности. Однако, отсутствие некоторых необходимых исходных данных может блокировать доступ к другим модулям программы. Независимо от того разрабатываете ли Вы детальный финансовый план или хотите произвести предварительный экспресс-анализ проекта Вы должны в первую очередь ввести следующие исходные данные:

- дата начала и длительность проекта;

- перечень продуктов и/или услуг, производство и сбыт которых будет осуществляться в рамках проекта;

- валюта расчета или две валюты расчета для платежных операций на внутреннем и внешнем рынках, а также их обменный курс и прогноз его изменения;

- перечень, ставки и условия выплат основных налогов;

- для действующего предприятия также следует описать состояние баланса, включая структуру и состав имеющихся в наличие активов, обязательств и капитала предприятия на дату начала проекта.

Следующим этапом процесса построения модели является описание плана развития предприятия (проекта). Для этого необходимо ввести следующие исходные данные:

- инвестиционный план, включая календарный план работ с указанием затрат и используемых ресурсов;

- операционный план, включая стратегию сбыта продукции или услуг, план производства, план персонала, а также производственные издержки и накладные расходы;

Определение потребности в финансировании и разработка плана маркетинга.

Для составления плана маркетинга используется программа Marketing Expert, которая содержит удобный графический препроцессор, позволяющий создать на Карте рынка инфраструктуру Компании, состоящую из объектов типа: Компания (на карте может располагаться только один объект этого типа), отделы (отрасли), каналы сбыта. Пользователь может начать планирование с рыночных сегментов (это более правильный подход с методической точки зрения). В этом случае к объекту «Компания» можно «подцепить» с помощью связей сегменты рынка (территории, товарные группы, целевые группы потребителей). Для проведения SWOT анализа нужно ввести на Карту рынка объекты типа «Конкурент» и подцепить их связями к интересующему нас сегменту рынка. Наконец, пользователь может ввести специальные объекты типа Marketing mix, если хочет спланировать вклад конкретных мероприятий маркетинга в общий результат Компании и отслеживать их результативность.

Анализ конкурентоспособности - начальный этап аудита маркетинга

Полномасштабный аудит маркетинга начинается с анализа положения компании на конкретных сегментах рынка в сравнении с основными конкурентами. Этот анализ составляет ядро SWOT - анализа.

Для проведения SWOT - анализа в программе Marketing Expert необходимо ввести на карту рынка объекты типа «Конкурент» и подцепить их связями к сегментам рынка, для которых мы собираемся провести анализ конкурентоспособности. При этом удобно применять процедуру установления множественной связи, т. е. с использованием КФУ (ключевых факторов успеха).

Marketing Expert обеспечивает построение двух наиболее популярных матричных моделей Portfolio - анализа:

· Модель Бостонской консалтинговой группы (BCG), называемая также матрицей "рост - доля рынка".

· Модель направлений политики DPM (Directional Policy Matrix), которую также по имени разработчиков иногда называют матрицей "Дженерал Электрик" и "МакКинси" (McKinsey).

Содержательное описание матричных моделей приведено в Части 1 Руководства. Здесь лишь для подтверждения полезности проведения портфельного анализа отметим, что по данным исследования среди тысячи ведущих фирм США 36% фирм, входящих в первую тысячу и 45%, входящих в первые пятьсот крупнейших предприятий в той или иной степени применяли эти методы. При этом для 14% этих фирм эти методы являлись одним из главных инструментов менеджмента. Исследование также показало, что фирмы, применяющие методы анализа портфеля имели более четко выраженную ориентацию на стратегические цели, так как, согласно методы Portfolio - анализа основываются на:

· четком распределении направлений деятельности по рынкам товаров или сегментам;

· индикаторах конкурентоспособности и привлекательности, позволяющих сранивать стратегическую ценность различных направлений;

· связи между стратегическим положением и экономическими и финансовыми показателями (особенно для матрицы BCG).

После выбора основных стратегических направлений действий компании необходимо их конкретизировать через планирование специальных мероприятий или программы маркетинга, которая традиционно носит название marketing mix (смесь маркетинга). Основные компоненты этой смеси известны также под названием четырех “П” (4 х P): Product (Товар), Price (Цена), Place (Место продаж), Promotion (Продвижение). В соответствии с современной концепцией маркетинга стратегия четырех “П” должна быть определена для каждого целевого сегмента рынка, выделенного компанией. Это означает, что для каждой целевой группы потребителей должны быть спланированы соответствующие товары, цены, места продаж и стратегия продвижения. Здесь стратегическое планирование непосредственно переходит в планирование тактических мероприятий маркетинга. Объем данного издания не позволяет достаточно полно рассмотреть планирование каждой из четырех компонент смеси маркетинга и для более полного понимания этих вопросов читателю лучше обратиться к цитированной здесь литературе. Остановимся немного лишь на планировании продвижения, т.к. именно эту компоненту часто отождествляют со всем маркетингом.

Продвижение нацелено на решение двух основных задач: стимулирование спроса (через увеличение объема рынка или расширение своей доли) и улучшение имиджа компании и, в свою очередь, состоит из следующих четырех компонент:

Реклама - оплаченная форма продвижения товаров и услуг определенным рекламодателем. Различают два основных вида рекламы: целевую, нацеленную на конкретную группу потребителей или конкретный товар; и институциональную, или корпоративную - нацеленную на улучшение образа корпорации. Последняя довольно редко применяется в России (за исключением рекламы банков). Однако этот вид рекламы способен приносить значительный эффект и не случайно широко распространен на Западе. Так, когда фирма International Harvester сменила название на Navistar International, она потратила 13 млн. долл. на рекламу нового имени.

Связи с общественностью - не оплачиваемое специальным образом стимулирование спроса на товар или услугу через помещение коммерчески важной информации в соответствующих изданиях или проведение благоприятных презентаций на радио и телевидении.

Персональные продажи - устное представление одному или нескольким потенциальным покупателям определенного товара или услуги с целью совершения продажи.

Стимулирование сбыта - выставки, презентации, премии и другие мероприятия, стимулирующие покупки потребителей и эффективность дилеров.

Необходимо учитывать, что конкретный набор инструментов Marketing mix может существенно различаться в зависимости от отрасли, конкретного этапа цикла жизни продукции и этапа приобретения продукции, на котором находится покупатель.

Для определения потребности в финансировании следует произвести предварительный расчет проекта. В результате предварительного расчета определяется эффективность проекта без учета стоимости капитала, а также определяется объем денежных средств, необходимый и достаточный для покрытия дефицита капитала в каждый расчетный период времени с шагом один месяц.

Разработка стратегии финансирования предприятия

После определения потребности в финансировании разрабатывается план финансирования. Пользователь имеет возможность описать два способа финансирования:

- посредством привлечения акционерного капитала;

- посредством привлечения заемных денежных средств.

В процессе разработки стратегии финансирования проекта пользователь имеет возможность промоделировать объем и периодичность выплачиваемых дивидендов, а также стратегию использования свободных денежных средств (например: размещение денежных средств на депозит в коммерческом банке или приобретение акций сторонних предприятий).

Анализ эффективности и чувствительности проекта

В процессе расчетов Project Expert автоматически генерирует стандартные отчетные бухгалтерские документы:

- отчет о прибылях и убытках;

- бухгалтерский баланс;

- отчет о движении денежных средств;

- отчет об использовании прибыли.

На основе данных отчетных бухгалтерских документов осуществляется расчет основных показателей эффективности и финансовых коэффициентов.

Модуль "Анализ чувствительности" предназначен для проведения автоматического анализа чувствительности инвестиционного проекта посредством варьирования (в диапазоне от -200% до +200%) следующих параметров: уровень инфляции, ставки налогов, объем инвестиций, объем сбыта, цена сбыта, задержки платежей, потери при продажах, прямые издержки, отсрочка оплаты прямых издержек, общие издержки, зарплата персонала, ставки по депозитам, ставки по кредитам.

В результате проведенного анализа рассчитывается зависимость значения NPV (чистой приведенной величины дохода) от перечисленных параметров и могут быть определены их критические значения.

Пользователь может разработать несколько вариантов проектов в соответствии с различными сценариями их реализации. После определения наиболее вероятного сценария проекта он принимается за базовый. На основе базового варианта проекта производится анализ чувствительности и определяются критические значения наиболее важных факторов, влияющих на финансовый результат проекта.

Контроль за ходом реализации проекта

В Project Expert предусмотрены средства для ввода фактической информации о ходе реализации проекта. Актуальная информация может вводится ежемесячно. На основе введенной актуальной информации и плана формируется отчет о рассогласованиях плановой и фактической информации, которая может быть использована в процессе управления проектом.

Формирование отчета

После завершения анализа проекта формируется отчет. В Project Expert предусмотрен специальный генератор отчета, который обеспечивает компоновку и редактирование отчета по желанию пользователя. В отчет могут быть встроены не только стандартные графики и таблицы, но также таблицы и графики, построенные пользователем при помощи специального редактора.

УПРАВЛЕНИЕ ПРОЕКТОМ ПО ОРГАНИЗАЦИИ СЕРИЙНОГО ПРОИЗВОДСТВА ленточных конвейеров с подвесной лентой конструкции

ООО ИПЦ «КОНВЕЙЕР» различного назначения,

исполнения и типоразмеров.

I. Комплексная оценка предприятия как организационной формы осуществления инновационного проекта.

1.1. Экономическая характеристика предприятия,

рыночной среды и продукции.

Современный этап развития экономики в нашей стране отличается жесткой конкуренцией, трудностью выживания предприятий в сложных условиях спада производства, налогообложения, политической ситуации. Несмотря на это, происходят качественные изменения во всех сферах общественной жизни.

Переход к рыночной экономике отразился на деятельности многих предприятий. Для успешной работы любой фирмы недостаточно повысить конкурентоспособность производимых изделий и услуг, необходимо обеспечить заинтересованность покупателей, т.е. осуществить весь комплекс маркетинговых исследований.

Предприятие.

Реализация указанного проекта будет осуществляться обществом с ограниченной ответственностью «Инженерно-производственный центр «КОНВЕЙЕР» (ООО «ИПЦ КОНВЕЙЕР»), директором которого является Ивченко Валерий Никитич.

Руководитель проекта: Подопригора Юрий Александрович, чл.-корр. Международной Академии организации производства, один из ведущих специалистов России в области подъемно-транспортного машиностроения, общий стаж работы в отрасли 39 лет, автор свыше 2ОО научных трудов, 8О изобретений.

ООО «ИПЦ КОНВЕЙЕР» при участии ООО «Инженерный и экономический центр», Брянского государственного технического университета разработал принципиально новый и исключительно высокоэффективный вид промышленного транспорта, практически по всем основным показателям превышающий мировые аналоги - ленточные конвейеры с подвесной лентой различного назначения, исполнения и типоразмеров, которые отвечают запросам многочисленных предприятий топливно-энергетического, металлургического, строительного комплексов и др. организаций и является своевременной, а освоение современных технологий изготовления, монтажа, сервисного обслуживания и ремонта, созданных в Брянске конвейеров позволит приблизить их качество к мировому уровню и обеспечить выход этого нового вида промышленного транспорта на внешний рынок.

ООО ИПЦ «КОНВЕЙЕР» производит разработку научно-технической, конструкторско-технологической документации, участвует в испытаниях головных образцов и осуществляет авторский надзор за производством и эксплуатацией.

Изготовление деталей и сборку конвейеров планируется осуществлять на ОАО «Жуковский опытны завод». Предприятие-изготовитель выбрано исходя из имеющегося у него опыта производства аналогичных изделий, интеллектуального и производственного уровней подготовки персонала, объективной возможности в предельно сжатые сроки освоить серийный выпуск данной продукции.

Приведенная ниже таблица характеризует состояние исследований и разработок, положительные и отрицательные стороны финансового положения предприятия.

|

Состояние исследований и разработок предприятия. |

|

|

Сильные стороны |

Слабые стороны |

|

Наличие реальных результатов разработок, имеющих практическое значение. |

Отсутствие материальной базы для разработок. |

|

Тесные контакты с предприятиями - покупателями. |

|

|

Финансовое состояние предприятия. |

|

|

Сильные стороны |

Слабые стороны |

|

Высокая скорость оборота капитала |

Усиление инфляционных процессов |

|

Возможность получения предоплаты за продукцию |

Дефицит собственных оборотных средств |

Рыночная среда.

Подъемно-транспортное оборудование является важным и трудоемким элементом производственного процесса от которого зависит общий уровень производительности труда на предприятии.

Ленточные конвейеры широко используются на предприятиях топливно-энергетического комплекса и других отраслей.

В настоящее время практически во всех отраслях хозяйства действующие ленточные конвейеры находятся в состоянии, близком к аварийному.

Одной из важнейших причин создавшегося тяжелого положения с конвейерным транспортом на предприятиях России является неоправданно высокая стоимость применяемых типовых ленточных конвейеров, обусловленная:

высокой стоимостью ленты и роликоопор;

энергоемкостью.

При этом большинство российских предприятий, выпускающих ленточные конвейеры, такие как Сызранский завод тяжелого машиностроения, Александровский машиностроительный завод и др. снизили производство ленточных конвейеров в десятки раз, а еще более мощные заводы Украины - фактически прекратили их выпуск и часть из них перешли на производство другой продукции, более необходимой теперь суверенной республике.

Например, годовой выпуск типовых ленточных конвейеров, выпускаемых этими предприятиями не превышает 9…10 км., тогда как ОАО «Лебединский горно-обогатительный комбинат», одно из ведущих предприятий этой отрасли, готов произвести замену всего парка типовых ленточных конвейеров, в количестве 176 км, на конвейеры с подвесной лентой.

С учетом многочисленных данных, полученных от предприятий ТЭК и других отраслей, сделан вывод о том, что конвейеры с подвесной лентой будут пользоваться большим спросом (годовая потребность - не менее 8О - 1ОО км., т.е., около 4ОО - 5ОО шт., при средней длине каждого из них 25О - 4ОО м).

По этим причинам многие предприятия (горно-обогатительные, горнодобывающие, металлургические и др.) готовы заказать ООО ИПЦ «КОНВЕЙЕР» конвейеры с подвесной лентой и осуществить техническое переоснащение действующего на этих предприятиях промышленного транспорта – ленточных конвейеров, состояние которых на данный момент является катастрофическим.

11-12 ноября 1998 г. вопросы организации в г. Брянске серийного производства конвейеров с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР» были рассмотрены и одобрены на проведенном в г.Губкин Белгородской области Международном семинаре - совещании специалистов предприятий, занимающихся производством окатышей.

На этом семинаре специалистам из России, Украины, Белоруссии, Казахстана, а также из Болгарии и Греции были продемонстрированы действующие на ОАО «Лебединский ГОК» высокоэффективные и экономичные конвейеры с подвесной лентой, транспортирующие окатыши и крупнокусковую железную руду, а также выполненные в чертежах и находящиеся в изготовлении две последние разработки ИПЦ «КОНВЕЙЕР» трубчатый конвейер с подвесной лентой для транспортирования аммиачной селитры и конвейер для транспортирования окатышей на открытом воздухе.

В итоге между ОАО «Лебединский ГОК», ИПЦ «КОНВЕЙЕР» и ООО «Инженерный и экономический центр» было заключено «Генеральное соглашение о совместной деятельности», предусматривающее поэтапную замену всего существующего парка типовых роликовых конвейеров на ОАО «Лебединский ГОК» (в количестве 176 километров) на конвейеры с подвесной лентой. Кроме того, указанным соглашением были закреплены обязательства указанных предприятий об организации в Брянском промышленном регионе совместного (на долевых началах) серийного производства нового высокоэффективного вида промышленного транспорта - конвейеров с подвесной лентой.

Продукция.

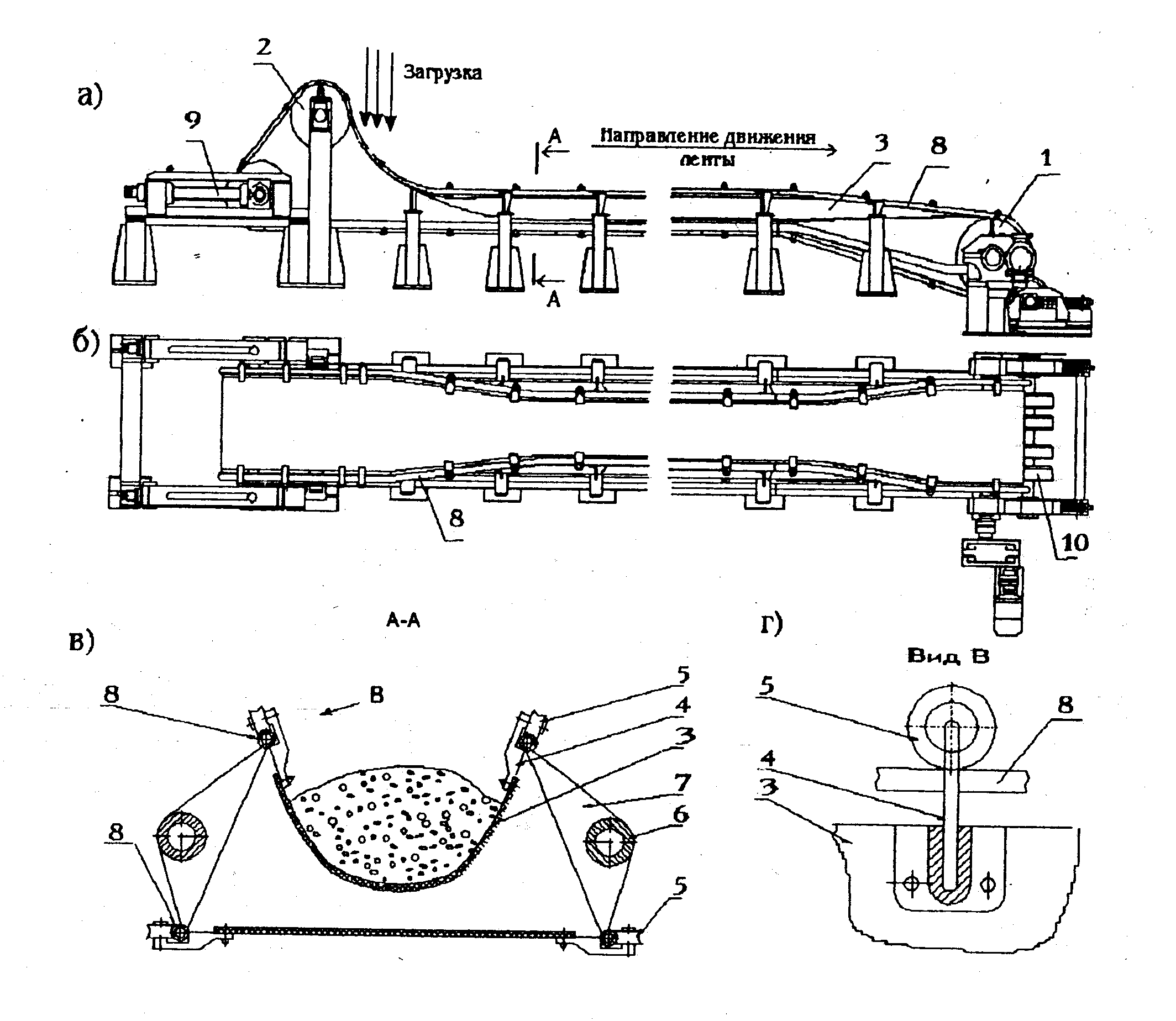

Конвейеры с подвесной лентой конструкции ИПЦ КОНВЕЙЕР" являются одним из видов промышленного транспорта и предназначены для транспортирования насыпных грузов: руд, металлов, минеральных материалов, угля, сельхозпродукции и др. (Рис. 1).

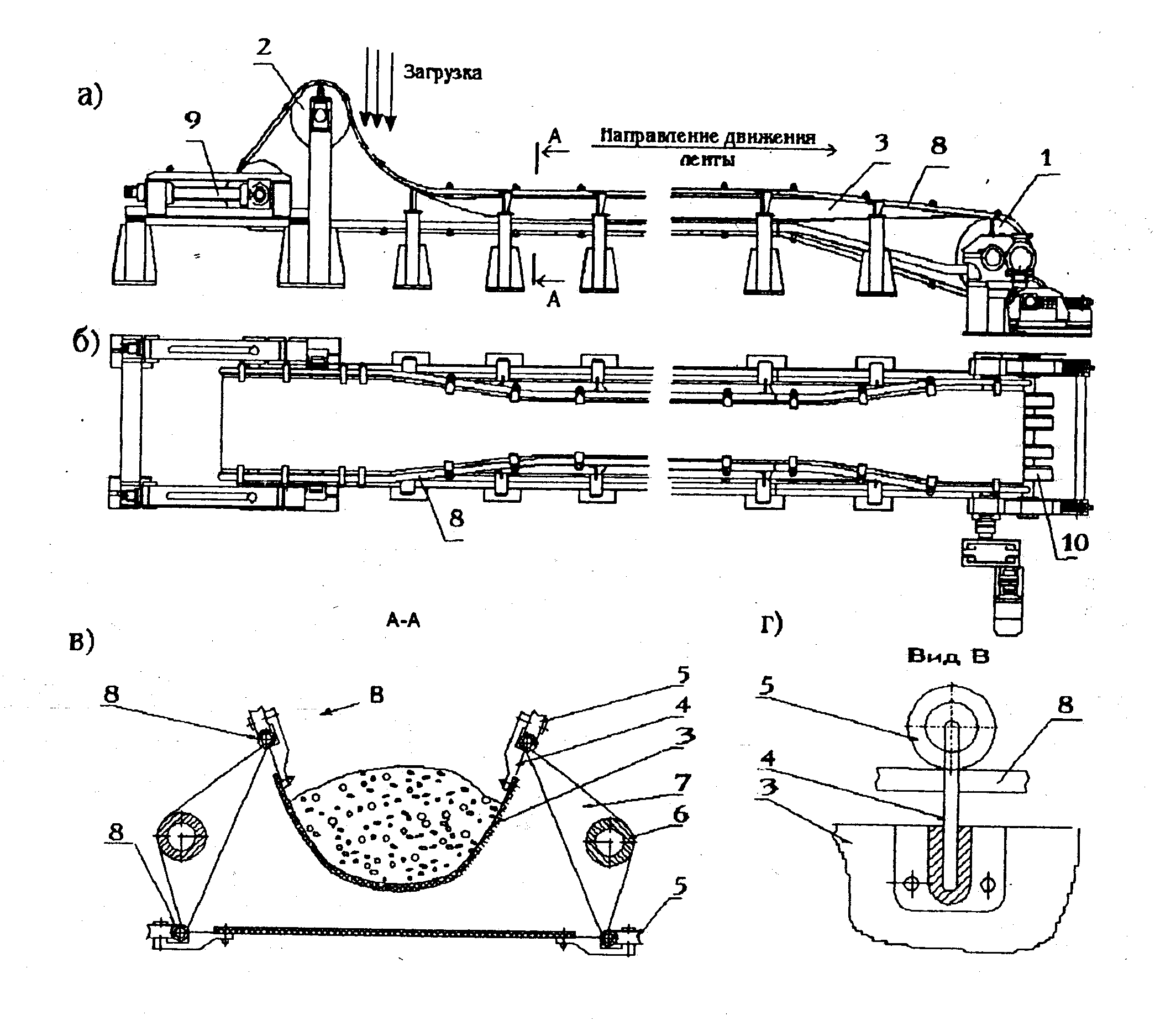

Рис. 1 Конвейер с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР»

а) вид сбоку; б) вид сверху; в) сечение А-А на виде сбоку; г) вид В на сечении А-А

Данный конвейер является гибридом типового ленточного роликового конвейера и рельсового транспорта и представляет собой размещенную на приводном 1 и концевом 2 барабанах ленту 3, к бортам которой прикреплены с помощью кронштейнов 4 опорные ролики 5, обечайка которых имеет вогнутую поверхность. Конвейер включает также расположенные по обе его стороны опорные трубы 6, на которых с помощью кронштейнов 7 установлены контактирующие с роликами 5 направляющие элементы 8, выполненные в виде замкнутых, вытянутых вдоль конвейера труб, расстояние между которыми выбрано таким, чтобы обеспечить требуемую желобчатость ленты на всей длине конвейера.

При этом вблизи барабанов направляющие элементы 8 имеют отгибы в горизонтальной плоскости, позволяющие ленте в местах ее взаимодействия с барабанами принять соответствующую форму.

Конвейер оборудован также устройством 9 для натяжения ленты. С целью предотвращения пробуксовки поступающего на конвейер насыпного груза концевой барабан 2 может быть приподнят над лентой 3, в результате чего груз падает на ленту под оптимальным углом и пробуксовка его отсутствует. При транспортировании тяжелых грузов (особенно, если они подаются на ленту с большой высоты - 3...5 м и более) конвейер на участке его загрузки оборудован амортизирующим устройством ременного или ленточного типа, включающем расположенные под основной лентой конвейера (вне зоны его загрузки) опорные ролики со специально выполненными канавками, в которых размещены клиновые ремни, либо выполненным в виде короткого ленточного конвейера (длиной 2-3 м) с бесшовной лентой.

В результате лента в месте ее загрузки опирается не на жесткие, тяжелые и обладающие большой инерцией тела в виде роликоопор (как это имеет место в традиционных конвейерах), а на эластичную безинерционную подушку, образованную параллельно расположенными под лентой ремнями или бесшовной лентой, что позволяет основной ленте конвейера при падении на нее с большой высоты тяжелых грузов прогибаться под ними на 80..90 мм (при использовании типовых амортизирующих устройств лента прогибается не более чем на 8...10 мм) и в максимальной степени обеспечивает щадящий режим эксплуатации ленты, продлевая срок ее службы.

Для увеличения тягового усилия на приводном барабане 1 конвейер может быть оборудован также устройством 10 для прижатия ленты 3 к барабану 1, позволяющим дополнительно уменьшить усилие натяжения ленты и снизить требования к ее прочности.

1.2. Экономическая оценка деятельности фирмы по осуществлению инновационного проекта.

1.2.1 Расчет показателей эффективности инвестиций.

Расчет показателей эффективности инвестиций производится на основе данных отчета о прибылях и убытках (см.бизнес-план).

Расчетный уровень дохода (Accountting Rate of Return - ARR).

ARR=![]()

Период окупаемости проекта (Payback Period - PB,

Discounted Payback - DPB).

Периодом окупаемости называется время, за которое сумма поступлений от реализации проекта покроет сумму затрат.

PB=![]()

DPB=![]()

Чистая приведенная величина дохода (Net Present Value - NPV).

Чистая приведенная величина дохода представляет собой сегодняшней стоимости потока будущего дохода; чистая приведенная стоимость равна приведенной стоимости будущих поступлений, дисконтированных с помощью соответствующей процентной ставки, за вычетом приведенной стоимости затрат. NPV используется для оценивания и ранжирования различных предложений об инвестициях, с использованием общей базы для сравнения.

NPV= ,

предпочтение

отдают тем

проектам которые

имеют положительное

значение.

,

предпочтение

отдают тем

проектам которые

имеют положительное

значение.

Индекс прибыльности (Profitability Index - PI)

Индекс прибыльности - критерий оценки инвестиционного проекта, определяемый как частное от деления суммы приведенных поступлений на приведенную стоимость затрат.

PI=![]()

Внутреняя норма рентабельности (Internal Rate of Return - IRR)

Показатель внутренняя норма рентабельности иногда называют коэффициентом рентабельности инвестиций, который рассчитывается путем определения ставки дисконтирования, при которой приведенная стоимость суммы будущих поступлений равняется приведенной стоимости затрат.

IRR=34,01%, проект можно считать привлекательным, потому что значение внутренней нормы рентабельности превышает ставку по долгосрочным банковским кредитам.

1.2.2 Финансовые показатели проекта.

Данный раздел представляет собой описание финансовых коэффициентов представленных в бизнес-плане проекта.

I. Liquidity Ratios - Коэффициенты ликвидности:

Показатели ликвидности характеризует способность компании удовлетворять претензии держателей краткосрочных долговых обязательств.

1.Current Ratio - Коэффициент текущей ликвидности, в % ,

рассчитывается как частное от деления оборотных средств на краткосрочные обязательства и показывает достаточно ли у предприятия средств, которые могут быть использованы для погашения краткосрочных обязательств. Согласно с международной практикой, значения коэффициента ликвидности должны находиться в пределах от единицы до двух (иногда до трех). Нижняя граница обусловлена тем, что оборотных средств должно быть по меньшей мере достаточно для погашения краткосрочных обязательств, иначе компания окажется под угрозой банкротства. Превышение оборотных средств над краткосрочными обязательствами более чем в три раза также является нежелательным, поскольку может свидетельствовать о нерациональной структуре активов.

При расчете показателя используются средние значения переменных за расчетный период.

Нормальное значение |

3,0 |

1,0 |

Удовлетворительное значение |

1,0 |

0,8 |

Плохое значение |

0,8 |

0,5 |

Очень плохое значение |

0,5 |

0,0 |

2. Aiced test ratio (Quick ratio) - Коэффициент срочной ликвидности, в %, отношение наиболее ликвидной части оборотных средств (денежных средств, дебиторской задолженности, краткосрочных финансовых вложений) к краткосрочным обязательствам. Из практики его значение должно быть также более единицы. Однако из российских источников известно, что оптимальное значение этого коэффициента в России составляет 0.7 - 0.8.

При расчете показателя используются средние значения переменных за расчетный период.

Нормальное значение |

1,0 |

0,7 |

Удовлетворительное значение |

0,7 |

0,5 |

Плохое значение |

0,5 |

0,3 |

Очень плохое значение |

0,3 |

0,0 |

3. Net working capital - Чистый оборотный капитал, в денежных единицах.

Разность между оборотными активами предприятия и его краткосрочными обязательствами. Чистый оборотный капитал необходим для поддержания финансовой устойчивости предприятия, поскольку превышение оборотных средств над краткосрочными обязательствами означает, что предприятие не только может погасить свои краткосрочные обязательства, но и имеет резервы для расширения деятельности. Оптимальная сумма чистого оборотного капитала зависит от особенностей деятельности компании, в частности от ее масштабов, объемов реализации, скорости оборачиваемости материальных запасов и дебиторской задолженности. Недостаток оборотного капитала свидетельствует о неспособности предприятия своевременно погасить краткосрочные обязательства. Значительное превышение чистого оборотного капитала над оптимальной потребностью свидетельствует о нерациональном использовании ресурсов предприятия. Например: выпуск акций или получение кредитов сверх реальной потребности.

NWC= Total Current Assets - Total Current Liabilities

При расчете показателя используются средние значения переменных за расчетный период.

II. Activity ratios - Коэффициенты деловой активности:

Коэффициенты деловой активности позволяют проанализировать, на сколько эффективно предприятие использует свои средства.

1. Stock turnover - Коэффициент оборачиваемости материально-производственных запасов, раз

Отражает скорость реализации запасов. Для расчета коэффициента в днях необходимо 365 дней разделить на значение коэффициента. В целом, чем выше показатель оборачиваемости запасов, тем меньше средств связано в этой наименее ликвидной группе активов. Особенно актуально повышение оборачиваемости и снижение запасов при наличии значительной задолженности в пассивах компании.

Расчет производится только для периода в один год, при этом используется сумма прямых производственных издержек за текущий год и среднее значение суммы запасов за текущий год. В случае проведения расчета за период менее одного года значение прямых производственных издержек должно быть умножено на коэффициент, соответственно: для одного месяца - 12, квартала - 4, полугодия -2. При этом используется среднее значение суммы запасов за расчетный период.

2. Average collection period - Коэффициент оборачиваемости дебиторской задолженности, дней.

Показывает среднее число дней, требуемое для взыскания задолженности. Чем меньше это число, тем быстрее дебиторская задолженность обращается в денежные средства, а следовательно повышается ликвидность оборотных средств предприятия. Высокое значение коэффициента может свидетельствовать о трудностях со взысканием средств по счетам дебиторов.

Расчет производится только для периода в один год, при этом используется суммарная выручка за год и среднее значение дебиторской задолженности за текущий год. В случае проведения расчета за период менее одного года значение выручки от реализации продукции (услуг) должно быть умножено на коэффициент, соответственно: для одного месяца - 12, квартала - 4, полугодия -2. При этом используется среднее значение дебиторской задолженности за расчетный период.

3. Creditor/Purchases ratio - Коэффициент оборачиваемости кредиторской задолженности, дней

Этот показатель представляет собой среднее количество дней, которое требуется компании для оплаты ее счетов. Чем меньше дней, тем больше внутренних средств используется для финансирования потребностей компании в оборотном капитале. И наоборот, чем больше дней, тем в большей степени для финансирования бизнеса используется кредиторская задолженность. Лучше всего, когда эти две крайности сочетаются. В идеальном случае предприятию. Желательно взыскивать задолженность по счетам дебиторов до того, как нужно выплачивать долги кредиторам. Большое количество дней может говорить недостаточном количестве денежных средств для удовлетворения текущих потребностей из-за сокращения объема продаж, увеличения затрат или роста потребности в оборотном капитале.

Расчет производится только для периода в один год, при этом используется общая сумма, на которую произведены закупки (прямые производственные издержки: затраты на сырье, материалы и комплектующие изделия, за исключением сдельной заработной платы за текущий год и среднее значение кредиторской задолженности за текущий год. В случае проведения расчета за период менее одного года значение суммы закупок должно быть умножено на коэффициент, соответственно: для одного месяца - 12, квартала - 4, полугодия -2. При этом используется среднее значение кредиторской задолженности за расчетный период.

4. Net working capital turnover - Коэффициент оборачиваемости рабочего капитала, раз

Показывает насколько эффективно компания использует инвестиции в оборотный капитал и как это влияет на рост продаж. Чем выше значение этого коэффициента, тем более эффективно используется предприятием чистый оборотный капитал.

расчет производится только для периода в один год, при этом используется суммарная выручка от реализации продукции или услуг за текущий год и среднее значение чистого рабочего капитала (см. I, 3) за текущий год. В случае расчета для периода менее одного года сумма выручки также должна быть умножена на соответствующий коэффициент, а значение чистого рабочего капитала должно быть средним за расчетный период.

5. Fixed assets turnover - Коэффициент оборачиваемости основных средств, раз

Фондоотдача. Этот коэффициент характеризует эффективность использования предприятием имеющихся в распоряжении основных средств. Чем выше значение коэффициента, тем более эффективно предприятие использует основные средства. Низкий уровень фондоотдачи свидетельствует о недостаточном объеме продаж или о слишком высоком уровне капитальных вложений. Однако, значения данного коэффициента сильно отличаются друг от друга в различных отраслях. Также значение данного коэффициента сильно зависит от способов начисления амортизации и практики оценки стоимости активов. Таким образом может сложиться ситуация, что показатель оборачиваемости основных средств будет выше на предприятии, которое имеет изношенные основные средства.

Расчет производится только для периода в один год, при этом используется суммарная выручка от реализации продукции (услуг) за текущий год и среднее значение суммы внеоборотных активов за текущий год. В случае расчета коэффициента для периодов: месяц, квартал, полугодие - в расчете участвует среднее значение суммы внеоборотных активов за расчетный период, а значение выручки, полученной за отчетный период должно быть умножено соответственно на 12, 4 и 2.

6. Total assets turnover - Коэффициент оборачиваемости активов, раз

Характеризует эффективность использования компанией всех имеющихся в распоряжении ресурсов, независимо от источников их привлечения. Данный коэффициент показывает сколько раз за год совершается полный цикл производства и обращения, приносящий соответствующий эффект в виде прибыли. Этот коэффициент также сильно варьируется в зависимости от отрасли.

Расчет производится только для периода в один год, при этом используется суммарная выручка от реализации продукции (услуг) за текущий год и среднее значение суммы внеоборотных активов за текущий год. В случае расчета коэффициента для периодов: месяц, квартал, полугодие - в расчете участвует среднее значение суммы всех активов за расчетный период, а значение выручки, полученной за отчетный период должно быть умножено соответственно на 12, 4 и 2.

III. Gearing ratios - Показатели структуры капитала (коэффициенты платежеспособности):

Платежеспособность предприятия - это прежде всего способность предприятия отвечать по долгосрочным обязательствам, без ликвидации долгосрочных активов. Платежеспособные компании обычно наилучшим образом защищены от банкротства. Для оценки платежеспособности используются следующие отношения.

1. Total debt to total assets - Сумма обязательств к активам, в %

Демонстрирует какая доля активов финансируется за счет заемных средств, независимо от источника.

В процессе расчета используются средние значения переменных за расчетный период.

2. Long-term debt to total assets - Долгосрочные обязательства к активам, в %

Демонстрирует какая доля активов предприятия финансируется за счет долгосрочных займов.

В процессе расчета используются средние значения переменных за расчетный период.

3. Long-term debt to fixed assets - Долгосрочные обязательства к внеоборотным активам, в %

Демонстрирует: какая доля основных средств финансируется за счет долгосрочных займов.

В процессе расчета используются средние значения переменных за расчетный период.

4. Total debt to equity - Коэффициент финансовой независимости, в %

Характеризует зависимость фирмы от внешних займов. Чем выше значение коэффициента, тем больше займов у компании, тем выше риск неплатежеспособности. Высокое значение коэффициента отражает также потенциальную опасность возникновения у предприятия дефицита денежных средств. Интерпретация этого показателя зависит от многих факторов: средний уровень этого коэффициента в других отраслях, доступ компании к дополнительным долговым источникам финансирования.

В процессе расчета используются средние значения переменных за расчетный период.

5.Times interest earned - Коэффициент покрытия процентов или коэффициент защищенности кредиторов, раз

Характеризует степень защищенности кредиторов от невыплаты процентов за предоставленный кредит и демонстрирует: сколько раз в течение отчетного периода компания заработала средства для выплаты процентов по займам. Этот показатель также позволяет определить допустимый уровень снижения прибыли, используемой для выплаты процентов.

Расчет производится для различных периодов времени, при этом используются суммарные величины за период

IV. Profitability ratios - Коэффициенты рентабельности:

Коэффициенты рентабельности показывают, насколько прибыльна деятельность компании.

1. Gross profit margin- Коэффициент рентабельности валовой прибыли, в %

Демонстрирует долю валовой прибыли в объеме продаж предприятия.

Расчет производится для различных периодов времени, при этом используются суммарные величины за период

2. Operating profit margin- Коэффициент рентабельности операционной прибыли, в %

Демонстрирует долю операционной прибыли в объеме продаж.