Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Автоматизация процесса бурения

Реферат: Автоматизация процесса бурения

Введение.

Автоматизация технологического процесса составляет важную часть научно-технического прогресса в проведении геологоразведочных работ. Теоретические исследования в области совершенствования управления процессом бурения и его оптимизации получили новые возможности практической реализации с появлением управляющей микропроцессорной техники и созданием на ее основе систем автоматизированного управления.

В отрасли в течение ряда лет проводятся исследования по созданию микропроцессорных систем автоматизированного управления геологоразведочным бурением, реализующие методы и средства универсального, многофункционального управления, способного в отличие от жестких аналоговых решений осуществлять гибкую технологию бурения.

Разнообразные образцы систем автоматизированного управления процессом бурения разведочных скважин на твердые полезные ископаемые позволяют не только управлять процессом бурения в реальном времени по любому из известных алгоритмов, но и собирать, накапливать и обрабатывать информацию о процессе бурения, а также диагностировать работоспособность отдельных узлов и механизмов.

Автоматизация технологических процессов на основе современной техники должна обеспечить интенсификацию производства, повышение качества и снижение себестоимости продукции.

Необходимость этого вытекает из анализа производственной деятельности геологоразведочных организаций по выполнению плановых заданий. Несмотря на то, что внедрение современного оборудования, инструментов, прогрессивной технологии бурения, средств механизации и автоматизации отдельных операций, совершенствование организации труда в целом обеспечило выполнение этих заданий, в разведочном бурении остаются значительные резервы повышения производительности труда и улучшения его технико-экономических показателей. Эти резервы заключаются, прежде всего, в оптимизации и автоматизации оперативного управления процессом бурения скважин и в совершенствовании организации работ.

Сегодня, в условиях интенсифицированного производства, возросших скоростей бурения резко повысилась физическая нагрузка на буровой персонал. Учитывая также и тенденцию к росту глубин бурения разведочных поисковых скважин, можно утверждать, что возросли психологическая нагрузка и ответственность за решения, принимаемые бурильщиком в процессе бурения. Уже сейчас время простоев из-за неправильных технологических решений в процессе бурения составляет 5-7% общего баланса рабочего времени.

Процесс бурения, особенно глубоких скважин, протекающий в условиях значительной неопределенности, подвергается сильным и непредсказуемым возмущающим воздействиям, основа которых – как горно-геологические, так и технико-технологические факторы. Буровики знают насколько проектный геологический разрез может отличаться от фактического, а следовательно, проектная технология бурения – от фактической. Бурильщику приходится отступать от проектной технологии, использовать свой опыт, знания, интуицию, чтобы вовремя обнаружить изменение категории буримости пород, неблагоприятную технологическую ситуацию; хорошие мастера работают на грани искусства. Поэтому научить бурить хорошо, не задавать проектные параметры режимов бурения, а варьировать ими в зависимости от условий очень сложно. Намного быстрее и дешевле научить бурильщика пользоваться системой автоматизированного управления процессом бурения, которая будет выбирать и поддерживать оптимальные режимы бурения в соответствии с заданными критериями оптимальности и в рамках установленных ограничений. С помощью систем автоматизированного управления можно более жестко нормировать процесс бурения, широко внедрять передовые технологии бурения.

Устройство сбора и первичной обработки информации о состоянии процесса бурения является неотъемлимой частью автоматизированной системы управления этим процессом. Задачей настоящего дипломного проекта является разработка такого устройства. Выбор этой проблемы обуславливается спецификой специальности АТПиП.

Глава 1.Описание технологического процесса бурения.

1.1. Буровая скважина и ее элементы.

Буровой скважиной называется цилиндрическая горная выработка в земной коре, характеризуемая относительно малым диаметром по сравнению с ее глубиной.

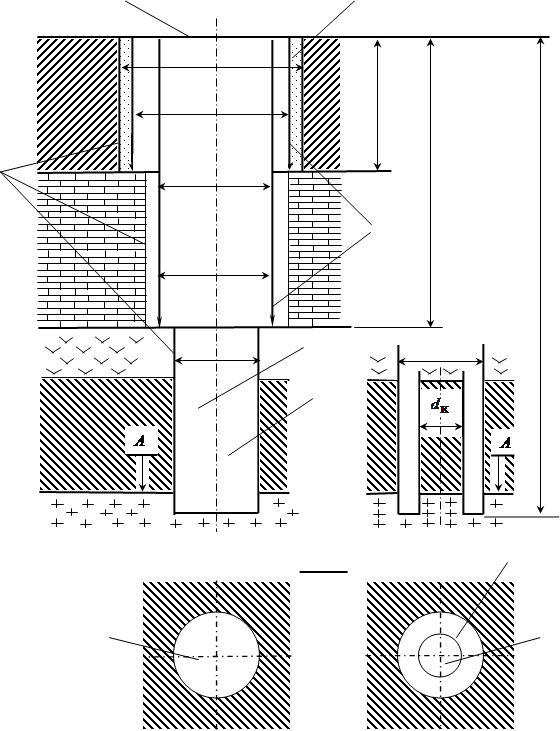

Основные элементы буровой скважины (рис. ZZZZ).

Устье скважины 1 - место пересечения буровой скважиной земной поверхности, дна акватории или элементов горной выработки при бурении в подземных условиях.

Забой скважины 8 - дно буровой скважины углубляющееся в процессе бурения; он может быть кольцевой 6 с керном 7 или сплошной 8.

Стенки скважины 9 - боковая поверхность буровой скважины.

Ствол скважины 2,5 - пространство, ограниченное стенками скважины. В неустойчивых породах стенки скважины закрепляются обсадными колоннами, при этом ствол скважины сужается.

Ось скважины 4 - геометрическое место точек центра забоя, перемещающегося при углубке скважины, т. е. воображаемая линия, соединяющая центры поперечных сечений буровой скважины.

Глубина

скважины ![]() - расстояние между устьем и забоем скважины по ее оси.

- расстояние между устьем и забоем скважины по ее оси.

Диаметр скважины - условный диаметр равный номинальному диаметру породоразрушающего инструмента. Фактический диаметр скважины, как правило больше номинального породоразрушающего инструмента за счет разработки скважины.

Существует также понятие "конструкция скважины". Под конструкцией скважины подразумевают ее характеристику, определяющую изменение

1 2

1 2

![]()

![]() /

/![]()

![]()

9

![]()

![]()

3

![]() /

/![]()

![]()

![]() 4

4 ![]()

5

А - А 6

8 7

Рис.ZZZZ. Элементы буровой скважины:

1 - устье скважины; 2 - ствол скважины, обсаженный

трубами; 3 - обсадные колонны; 4 - ось скважины; 5 -ствол скважины, не

обсаженный трубами; 6 - кольцевой забой; 7 - керн; 8 - сплошной забой; 9 -

стенки скважины; ![]() ,

,![]() ,

,![]() -

диаметры ствола скважины в разных интервалах;

-

диаметры ствола скважины в разных интервалах; ![]() ,

,

![]() ,

,![]() ,

,

![]() - диаметры обсадных колонн

соответственно наружные, внутренние;

- диаметры обсадных колонн

соответственно наружные, внутренние; ![]() - диаметр

керна;

- диаметр

керна; ![]() ,

,![]() -

глубина интервалов скважины, закрепленных трубами;

-

глубина интервалов скважины, закрепленных трубами;![]() -

глубина скважины

-

глубина скважины

диаметра (![]() ,

,![]() ,

,![]() )

c глубиной, а также диаметры (

)

c глубиной, а также диаметры (![]() ,

, ![]() ) и длины (

) и длины (![]() ,

,![]() ) обсадных колонн 3 (см.

рис. ZZZZ).

) обсадных колонн 3 (см.

рис. ZZZZ).

Различают ствол скважины, не закрепленный трубами, 5 и ствол скважины, закрепленный трубами, 2.

Последующий диаметр скважины уменьшается после каждого закрепления.

Каждая обсадная колонна выступает над устьем скважины, но может опускаться и впотай. При необходимости пространство между стенками скважины и обсадными трубами заполняется цементным раствором.

1.2. Классификация буровых скважин

Все скважины, бурящиеся с целью региональных исследований, поисков, разведки и разработки месторождений подразделяются на следующие категории и группы.

Геологоразведочные скважины делят на опорные, параметрические, структурно- картировочные, поисковые и разведочные.

Опорные скважины бурят для изучения геологического строения и гидрогеологических условий крупных геоструктурных элементов (регионов) для выбора наиболее перспективных направлений геологоразведочных работ.

Параметрические скважины бурят для измерения параметров геофизических свойств и температуры пород в условиях их естественного залегания, изучения и выявления перспективных районов для детальных геологопоисковых работ.

Структурно-картировочные скважины бурят для выявления и изучения геологических структур, элементов залегания пластов пород, для контроля и уточнения данных геологической и геофизической съемок.

Поисковые скважины бурят для открытия новых месторождений полезных ископаемых.

Разведочные скважины бурят для оконтуривания и определения запасов полезного ископаемого, установления горнотехнических условий и выбора метода его эксплуатации.

Эксплуатационные скважины бурят для добычи нефти и газа, подземных вод, рассолов, содержащих соли брома, йода и других компонентов; для подземной газификации углей, выплавки серы и озокерита, выщелачивания железа, марганца, фосфоритов, меди и солей урана, возгонки ртути, подземного сжигания серы, скважинной гидродобычи углей и фосфатов; использования тепла земных недр. В соответствии с добываемым полезным ископаемым эксплуатационные скважины подразделяют на нефтяные, газовые, гидрогеологические, геотехнологические, гидротермальные.

Технические скважины бурят для решения различных инженерных задач.

1.3. Сущность и схема процесса бурения скважин

Различают понятия "бурение" и "сооружение скважины". Под бурением понимают комплекс следующих операций, в результате которых выполнения которых создается буровая скважина.

1. Разрушение горной породы на забое.

2. Удаление разрушенной породы (шлама) с забоя на поверхность.

3. Закрепление стенок скважины в неустойчивых (обрушающих) породах.

Породу можно разрушать механическим, электрическим, термическим (тепловым), взрывным, химическим и другими способами.

Бурят обычно механическим способом различными породоразрушающими инструментами. При этом под воздействием статических и динамических нагрузок породоразрушающий инструмент сминает, раздавливает, режет, скалывает, дробит, истирает, уплотняет породы. Разрушение породы может происходить по всему забою или по кольцу с образованием ненарушенного столбика породы (керна), как показано на рисунке ZZZZZ.

Существуют следующие способы удаления частиц разрушенной породы:

- гидравлический, при котором продукты разрушения выносятся потоком промывочной жидкости (вода, глинистый раствор, специальные промывочные жидкости на основе нефти, полимеров и др.);

- пневматический, при котором продукты разрушения выносятся потоком сжатого воздуха или газов;

- механический, осуществляется буровым или специальным инструментом (буровой стакан, ложковый или спиральный бур, шнек, желонка), что определяется способом бурения;

- комбинированный использует два или три перечисленных выше способов одновременно или последовательно.

Стенки скважины в неустойчивых породах в процессе углубки наиболее часто закрепляют вяжущими промывочными жидкостями (глинистые, полимерные и пр.), а также цементом и цементосодержащими материалами, синтетическими смолами, замораживанием и др. Для крепления скважин на более длительное время в основном применяют стальные обсадные трубы, но могут использоваться трубы из нержавеющей стали, чугуна, асбоцемента, пластмасс и других материалов.

Под сооружением скважины понимают комплекс работ по ее подготовке, бурению и поддержанию в устойчивом состоянии, проведению в ней необходимых исследований, ликвидации или сдаче ее в эксплуатацию.

Сооружение скважины, кроме бурения предусматривает выполнение следующих видов работ: монтаж буровой установки; испытание и исследования в скважине - каротаж; замер искривления и уровня жидкости, отбор проб воды, определение дебита с помощью откачек и т.п.; тампонирование скважины с целью разобщения и изоляции водоносных и поглощающих пластов; установка фильтра и водоподъемника в гидрогеологической скважине; предупреждение и ликвидация аварий скважины (ликвидационное тампонирование); разборка буровой установки и работы по рекультивации почвы. Перечисленные виды работ выполняются буровыми, монтажными, каротажными, гидрогеологическими и другими бригадами.

1.4. Классификация способов бурения

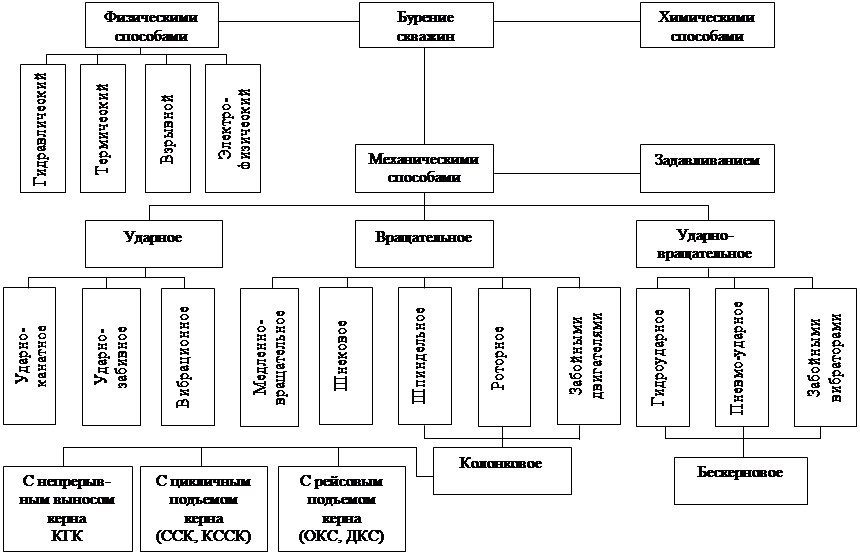

Бурение скважин может осуществляться способами, принципиально отличающимися по своей физической природе разрушения горных пород: механическими, физическими и химическими.

В основном применяют механическое бурение, которое, в зависимости от способа воздействия на разрушаемую породу, подразделяется на вращательное, ударное и ударно вращательное (рис. ZZ11).

Наиболее распространено вращательное бурение, при котором породоразрушающий инструмент получает вращение от специального механизма - шпинделя вращателя или ротора - через колонну бурильных труб или от забойного двигателя (гидравлического или электрического). В связи с этим различают бурение шпиндельное, роторное, забойными двигателями - турбобурами и электробурами.

При бурении указанными способами породы любой твердости можно разрушать по всей площади забоя или по кольцу с образованием в центре скважины ненарушенного столбика породы - керна. Первый способ, называемый бескерновым, широко применяется при бурении

|

|||

эксплуатационных и технических скважин. Второй способ называется колонковым и применяется при поисках и разведке месторождений полезных ископаемых.

В зависимости от способа подъема керна из забоя скважины на поверхность различают колонковое бурение со съемными керноприемниками и гидротранспортом керна. В первом случае керн поднимается в керноприемнике на стальном тонком канате внутри гладкостовольной колонны бурильных труб, а во втором транспортируется во внутренней трубе двойной колонны труб потоком промывочной жидкости. Вращательное бурение ведется с промывкой или продувкой.

При бурении неглубоких скважин в мягких породах применяют вращательное шнековое и медленно вращательное бурение буровыми ложками и спиральными бурами без промывки.

Ударное бурение используют при разведке рассыпных месторождений, бурении гидрогеологических и различного назначения технических скважин большого диаметра в породах любой твердости (в крепких породах оно мало производительно). Сущность этого способа заключается в том, что тяжелый ударный снаряд с долотом периодически сбрасывается на канате с небольшой высоты на забой, дробя и скалывая при этом породу. После каждого удара снаряд поворачивается на некоторый угол за счет раскручивания каната. Удаление разрушенной породы проводится желонками. Ударный способ, применяющийся при проходке нефтяных и газовых скважин в некоторых странах, включая США, уже давно не применяется на нефтяных промыслах России [Н.Г. Середа, Е.М. Соловьев - Бурение нефтяных и газовых скважин - Москва "Недра" !984г.].

При ударно-вращательном бурении по вращающемуся под постоянной осевой нагрузкой породоразрушающему инструменту любого типа наносятся частые удары. Крепкие породы при этом разрушаются более эффективно. Для бурения ударно-вращательным способом применяют специальные забойные механизмы: гидроударники, пневмоударники, магнитострикторы и забойные вибраторы.

Вибрационный способ применяют при бурении неглубоких скважин в мягких породах.

Из физических способов разрушения пород при бурении практически применяются термический, термомеханический, элетротермический и гидравлический.

Другие способы разрушения пород не вышли из стадии экспериментов.

1.5 Основные технико-технологические понятия процесса

бурения

Понятие о буровом инструменте. Инструмент, предназначенный для бурения скважин называется буровым. Буровой инструмент по назначению подразделяется на технологический, вспомогательный, аварийный и специальный. Технологический инструмент применяют 7епомредственно при бурении скважин: породоразрушающий инструмент (коронки, долота, расширители), кернорватели, колонковые трубы и соединения, УБТ, желонки, ударные штанги,шнеки, ведущие бурильные трубы. Набор технологического инструмента, соединенного в определенной последовательности, называется буровым снарядом. В зависимости от способа бурения различают колонковые, ударные, вибрационные и другие буровые снаряды. Например, в состав бурового снаряда при колонковом бурении входят колонковый набор, бурильная колонна, ведущая труба.

Вспомогательный инструмент предназначен для закрепления стенок скважины и обслуживания технологического инструмента. К вспомогательному инструменту относятся обсадные трубы и соединения, хомуты, ключи элеваторы, подкладные вилки и т.д.

Аварийный инструмент предназначен для ликвидации аварий в скважинах. К аварийному инструменту относятся различные ловильные инструменты (метчики, колокола и т. д.), режущие инструменты (труборезы, фрезы и т. д.), силовые инструменты (выбивные бабы, вибраторы и т. д.) и др.

Специальный инструмент служит для выполнения специальных работ в скважинах, связанных с исправлением искривлений, бурением в заданном направлении и т. д.

Технологические понятия. Параметр режима бурения - это фактор, влияющий на показатели бурения, задаваемый, измеряемый и поддерживаемый бурильщиком или автоматом в процессе углубки скважины. К основным параметрам относятся: а)при вращательном бурении: осевая нагрузка на породоразрушающий инструмент; частота вращения бурового снаряда; расход очистного агента; б) при ударном бурении: масса ударного снаряда; высота сбрасывания; частота ударов и др.

Совокупность параметров режима бурения, характеризующих работу породоразрушающего инструмента (скорость бурения), называется технологическим режимом бурения. Технологический режим бурения выбирается в зависимости от физико-механических свойств горных пород, глубины скважины, вида породоразрушающего инструмента и технических возможностей оборудования.

Различают следующие виды технологический режимов бурения: оптимальный , рациональный и специальный.

Оптимальный режим бурения обеспечивает получение наилучших технико-экономических показателей бурения.

Рациональный режим бурения устанавливается с учетом технических возможностей бурового оборудования и инструмента. Например, известно, что в монолитных крепких породах бурение импрегнированными алмазными коронками необходимо осуществлять на высоких частотах вращения (>700 - 1000 об/мин), но применяемый буровой станок не имеет этих скоростей или бурильная колонна может обрываться, следовательно, приходиться это учитывать и устанавливать рациональную частоту вращения ниже возможностей коронки.

Специальный режим бурения применяется для получения заданных качественных показателей бурения или решения специальных задач. Значения параметров при этом режиме отличаются от значений оптимального режима. Например, специальный режим устанавливается при бурении по полезному ископаемому, которое подвержено разрушению от механических воздействий и потока промывочной жидкости. При этом уменьшается частота вращения снаряда и расход промывочной жидкости.

Приработка алмазных коронок проводится также на специальном режиме, при котором осевая нагрузка и частота вращения ниже оптимального или рационального режимов. Иногда выделяют так называемый форсированный режим бурения.

Скорости бурения

Технологические режимы влияют на показатели бурения, под которыми понимают количественные и качественные параметры сооружения скважины, скорость, стоимость 1 м пробуренной скважины, процент выхода керна, направление скважины и др.

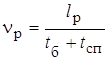

Выполнение отдельных процессов при сооружении скважины может характеризоваться определенной скоростью бурения (механическая, рейсовая, техническая, коммерческая и цикловая).

Механическая скорость бурения -величина углубки скважины за единицу времени чистого бурения и определяется (в м/ч) по формуле

![]() ,

,

где l - величина углубки скважины за время

чистого бурения, м; ![]() - время чистого бурения, ч.

- время чистого бурения, ч.

Под чистым бурением понимают время, в течение которого разрушаются породы на забое.

В практике в зависимости от момента определения различают начальную, конечную, среднюю, наибольшую механическую скорости.

Механическая скорость бурения - основной показатель, отражающий эффективность способа бурения, качество применяемых породоразрушающих инструментов, рациональность режимов их эксплуатации, совершенство применяемой буровой технологии и т. д.

Рейсовая скорость бурения - величина углубки скважины за единицу времени продолжительности рейса и определяется ( в м/ч) по формуле

,

,

где ![]() - величина углубки скважины

за рейс;

- величина углубки скважины

за рейс; ![]() - время на выполнение

спуско-подъемных и вспомогательных операций, ч.

- время на выполнение

спуско-подъемных и вспомогательных операций, ч.

Рейсом называется комплекс работ, включающий в себя спуск и подъем бурового снаряда, чистое бурение, извлечение керна, замену породоразрушающего инструмента и др.

Рейсовая скорость зависит от механической скорости и глубины скважины и дополнительно характеризует износоустойчивость породоразрушающих инструментов, совершенство буровых снарядов, обеспечивающих высокопроцентный отбор керна, а также степень комплексной механизации и автоматизации выполнения спускно-подъемных и вспомогательных операций в течение рейса.

Техническая скорость бурения определяется объемом бурения, пробуренным одной бригадой (буровой установкой) за месяц с учетом времени, затраченного на чистое бурение, СПО и вспомогательные операции, крепление и цементирование, все виды исследований, планово-предупредительные ремонты и т. д. (в м/ст.-мес),

,

,

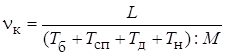

где L - объем бурения за 1 месяц, м; ![]() ,

, ![]() и

и ![]() - время соответственно чистого

бурения, СПО и дополнительных затрат (крепление, исследование, плановые ремонты

и т. д.) за месяц, ч; М - продолжительность месяца, ч

(применяется М = 720 или 744 ч).

- время соответственно чистого

бурения, СПО и дополнительных затрат (крепление, исследование, плановые ремонты

и т. д.) за месяц, ч; М - продолжительность месяца, ч

(применяется М = 720 или 744 ч).

Техническая скорость бурения зависит от механической и рейсовой скорости и дополнительно отражает эффективность выполнения всех дополнительных производительных работ, связанных с сооружением скважины (крепление, цементирование, гидрогеологические и геофизические исследования и т. д.).

Коммерческая скорость бурения Определяется объемом бурения за месяц с учетом также непроизводительных затрат ( простои, осложнения, аварии) (в м/ст.-мес.),

,

,

где ![]() - время непроизводительных

затрат на месяц, ч.

- время непроизводительных

затрат на месяц, ч.

Цикловая скорость бурения определяется отношением глубины скважины к затратам времени в месяц от перевозки бурового оборудования до ликвидации скважины (м/ст.-мес.).

,

,

Где Н - глубина

скважины, м; ![]() - общие затраты времени на

сооружение скважины (от перевозки до ликвидации), ст.-мес.

- общие затраты времени на

сооружение скважины (от перевозки до ликвидации), ст.-мес.

Цикловая скорость бурения характеризует уровень применяемых технических средств, технологии бурения, организации труда при сооружении скважины, ее ликвидации или сдаче в эксплуатацию.

1.6 Сущность и разновидности глубокого вращательного бурения

Вращательное бурение без отбора керна является основным средством сооружения скважины при разведке и эксплуатации нефтяных и газовых месторождений. Кроме этого оно применяется при бурении водозаборных, взрывных, гидротермальных и других скважин для различных инженерных целей, а также при бурении стволов шахт. Учитывая выше сказанное, опишем подробнее именно глубокое вращательное бурение.

Бурение глубоких скважин осуществляется только вращательным способом и подразделяется на роторное, турбинное и электробурами.

При роторном бурении буровой снаряд вращают ротором, устанавливаемым на поверхности земли над устьем скважины.

При турбинном бурении породоразрушающий инструмент вращается турбобуром, который спускают на забой скважины вместе с долотом на колонне бурильных труб. Турбобур представляет собой многоступенчатую гидравлическую турбину, работающую от потока промывочной жидкости. Колонна бурильных труб при этом не вращается, неподвижный ротор воспринимает реактивный момент.

При бурении электробуром породоразрушающий инструмент вращается маслонаполненным забойным электродвигателем переменного тока, имеющим малый диаметр и значительную длину. Колонна бурильных труб при этом неподвижна. Благодаря этому резко сокращается вращающий момент на колонне, исключается знакопеременный изгиб труб и почти полностью снимаются динамические нагрузки. Бурильная колонна работает в более благоприятных нагрузках, в результате чего увеличивается стойкость труб. Электроэнергия к электродвигателю подводится по вмонтированным в бурильные трубы отрезкам кабеля, которые при свинчивании бурильных труб автоматически соединяются. Промывочная жидкость подается на забой по зазору между внутренними стенками труб и кабелем.

При роторном и турбинном бурении, там, где необходимо уточнение геологического разреза применяется бурение с отбором керна колонковыми долотами или турбодолотами.

Роторное бурение и бурение электробурами может вестись с промывкой или продувкой.

Глубины бурения вращательным способом достигают 10 км. Этим способом проектируется пробурить скважины глубиной 15 км. Диаметры скважины колеблются от 76 до 590 км.

При всех разновидностях глубокого вращательного бурения используют одни и те же очень сложные буровые установки, общая установочная мощность которых достигает 4000 кВт, а масса - 1000 т.

.Вращательное бурение без отбора керна возможно в породах любой твердости от I до XII категории по буримости при относительно высоких скоростях углубки скважин. В мягких породах механическая скорость бурения может достигать 100 м/ч, а коммерческая - 6 - 9 тыс. м/ст.-мес. В твердых породах при больших глубинах механическая скорость бурения уменьшается до 1 м/ч, а коммерческая до 200-300 м/ст.-мес.

В России около 76 % общего объема скважин бурят турбинным способом, 22,5 % - роторным и 1,5 % - электробурами.

Глава 2. Технико-экономическое обоснование разработки системы автоматизированного управления процессом бурения скважин

2.1 Технико-экономические предпосылки автоматизации управления процессом бурения

Автоматизация технологических процессов на основе современной техники должна обеспечить интенсификацию производства, повышение качества и снижение себестоимости продукции.

Необходимость этого вытекает из анализа производственной деятельности геологоразведочных организаций по выполнению плановых заданий. Несмотря на то, что внедрение современного оборудования, инструментов, прогрессивной технологии бурения, средств механизации и автоматизации отдельных операций, совершенствование организации труда в целом обеспечило выполнение этих заданий, в разведочном бурении остаются значительные резервы повышения производительности труда и улучшения его технико-экономических показателей. Эти резервы заключаются прежде всего в оптимизации и автоматизации оперативного управления процессом бурения скважин и в совершенствовании организации работ.

. Автоматизация процесса бурения стала практически возможной лишь с появлением относительно дешевых и надежных ЭВМ, способных выполнять функции автоматизированного управления технологическим процессом бурения.

Эта глава посвящена обсуждению практических вопросов, связанных с выявлением необходимости и обоснования разработки систем автоматизированного управления процессом бурения. Поскольку в бурении нет собственного значительного опыта автоматизации управления технологическими процессами, здесь использован опыт и других отраслях промышленности.

В результате внедрения в производство новой техники и прогрессивной технологии скорости алмазного бурения за последние 10 лет возросли в 1,5-2 раза и, по мнению специалистов, сохранить в дальнейшем темпы роста производительности только за счет технических решений вряд ли возможно. Но в условиях интенсифицированного производства, возросших скоростей бурения резко повысилась физическая нагрузка на буровой персонал. Учитывая также и тенденции к росту глубин бурения разведочных и поисковых скважин, можно утверждать, что возросли психологическая нагрузка и ответственное за решения, принимаемые бурильщиком в процессе бурения. Уже сегодня время простоев из-за неправильных технологических решений в процессе бурения составляет 5-7% общего баланса рабочего времени.

Итак, с одной стороны, имеется объективная необходимость в автоматизации процесса бурения, с другой - существуют необходимые предпосылки для создания систем автоматизированного управления. Рассмотрим подробнее некоторые аспекты технико-экономического об снования разработки систем управления.

2.2. Характеристики процесса бурения как объекта автоматизированного управления

Специалисты американской фирмы IBM, имеющие большой опыт в области создания управляющих систем с ЭВМ, для сложных технологических процессов, которые потенциально необходимо автоматизировать, приводят следующие общие характеристики и факторы:

· необходимость частных и значительных перестроек рабочих режимов;

· мощность установки;

· возмущения, действующие на процессы;

· сложность процесса и др.

Процесс бурения геологоразведочных скважин характеризуется частыми и значительными перестройками рабочих режимов. Это связано как с частым стохастическим изменением свойств разбуриваемых пород, так и с другими факторами, например, изменением свойств породоразрушающего инструмента в процессе бурения и очистного агента, удлинением бурильного вала; специфическими операциями, обусловленными постановкой инструмента на забоя и его приработкой, подъемом керна, бурильных труб и др.

По мнению американских специалистов, мощность установки, выраженная через размер капиталовложений, является одним из критериев для обоснования необходимости автоматизации технологического процесса. При стоимости системы, управляющей сложным процессом, в среднем- равной 300 тыс. долл. и двухлетнем сроке окупаемости стоимость основных фондов должна составлять от 5 до 60 млн. долл. (данные 1996 г.)

Другая общая особенность многих процессов, для которых обосновано применение автоматизированного управления - частые и сильные возмещающие воздействия, приводящие к экономическим потерям.

Процесс бурения, особенно глубоких скважин, протекающий в условиях значительной неопределенности, подвергается сильным и непредсказуемым возмущающим воздействиям, основа которых -как горно-геологические, так и технико-технологические факторы.

Процесс бурения является не только производственным процессом с точки зрения потребления материальных и трудовых ресурсов и производства продукта труда в виде сформированного (пробуренного) ствола скважины и полученного керна (за что, собственно, и производится оплата буровой бригаде), но также и научно-исследовательским процессом, если иметь в виду основную цель производства буровых работ - получение информации о строении земных недр.

Возникает парадокс: планируя, проектируя и нормируя процесс бурения, мы тем самым утверждаем, что знаем предмет труда - земные недра. Но скважины бурят, следовательно, мы не знаем предмета труда и стремимся получить новые знания о строении земных недр. Пока подготовляется процесс бурения, его проектирование мы рассматриваем как детерминированный процесс. После начала бурения и в ходе бурения этот производственный процесс приобретает характер стохастического, научно-исследовательского, информационного процесса. Противоречие между производственным и научно-исследовательским характером процесса бурения является его особенностью, которую необходимо учитывать при создании системы автоматизированного управления.

С точки зрения методики автоматического управления процесс бурения практически не исследован. Анализ диаграммы записи параметров режимов бурения, записанный с максимально допустимой частотой, показывает практически непрерывные изменения как параметров, так и показателей процесса бурения. С какой частотой нужно управлять процессом бурения, как зависит его эффективность от частоты управления? При ручном управлении эти вопросы не возникали. При автоматическом управлении эта задача является принципиальной.

Управляющие воздействия от системы управления к управляемому объекту должны поступать своевременно и в соответствии с изменившимися условиями бурения. От быстродействия управления во многом висят качество управления и конечный результат. А поскольку процесс бурения динамичен и требует частой корректировки управляющих воздействий, по крайней мере в сильно перемежающихся породах, то очевидно, что автоматизированная система управления обладает преимуществом перед человеком.

Сложные с технологической или эксплуатационной точки зрения процессы могут быть объектом автоматизации управления с применением ЭВМ. Технологическая сложность процесса бурения обусловлена большим количеством технологических переменных, значения которых в той или иной степени определяют эффективность этого процесса, и множеством взаимодействий между ними, что требует приложения не всегда очевидных управляющих воздействий. Это особенно проявляется в различных технологических ситуациях, от правильности распознавания которых зависят управляющие воздействия бурильщиков. Эксплуатационная сложность обусловлена технологической сложностью и характеризуется требованием ведения процесса бурения на оптимальном уровне, в пределах установленной системы ограничений. Это усугубляется и тем, что бурильщику для выбора правильного решения необходимо помнить и предысторию процесса бурения за сравнительно длительный период времени.

Ручное управление даже двумя-тремя параметрами процесса бурения на оптимальном уровне в условиях частоперемежающихся пород и глубокой скважины вряд ли возможно.

Автоматизированное управление процессом бурения позволяет успешно изменять практически одновременно два-три параметра с недоступной человеку частотой. Следовательно, источником эффективности автоматизированного управления является, по крайней мере, уменьшение промежутка времени, поиск оптимального режима, быстрая перестройка с одного режима на другой в связи с изменившимися условиями, а также практически полное исключение нарушений процесса, приводящих к аварийным ситуациям. Кроме того, стратегия управления процессом бурения может быть построена на учете вычисляемых показателей (например, углубка за оборот). Эти косвенные переменные рассчитываются управляющей ЭВМ, использующей информацию об основных параметрах процесса бурения, которые измеряются серийной контрольно-измерительной аппаратурой.

3.3. Основные источники эффективности разработки и внедрения систем автоматизированного управления процессом бурения

Один из основных источников экономической эффективности -повышение качества управления при его автоматизации.

Если управление процессом бурения рассматривать как поддержание параметров процесса (например, механической скорости и т. п.) возможно ближе к заданному режиму, который устанавливается бурильщику инженером-технологом на основе его знаний геолого-технических условий бурения, то качеством управления будет то, насколько точно в течение длительного времени процесс бурения соответствует заданным режимам, установкам и т.д. Как показывает практика, обычно усилий бурильщика недостаточно, чтобы поддерживать процесс в пределах заданного режима или показателя. Это объясняется случайным характером факторов, влияющих на процесс бурения, и ограниченными возможностями человека.

Система автоматизированного управления обеспечивает повышение качества управления благодаря своей особенности быстро реагировать на возмущения и вырабатывать управляющие воздействия, в которых учитывается взаимное влияние параметров и показателей процесса. Кроме того, система гарантирует качество управления, что особенно важно.

Помимо описанного подхода к управлению, заключающегося в поддержании заданного состояния процесса (так называемое локальное регулирование), в системе должны быть реализованы перспективные методы управления, которые нельзя осуществить с помощью традиционного ручного управления. К ним можно отнести такие методы; реализуемые в процессе автоматизированного управления, как оперативная оптимизация, адаптивная настройка, регулирование по возмущению, управление по вычисляемым косвенным переменным, которые не поддаются непосредственному измерению (например, достижение минимального отношения мощности на бурение к механической скорости бурения), и т.д.

Другой источник эффективности систем автоматизированного управления - увеличение производительности труда в результате роста механической скорости бурения, уменьшения количества аварий и осложнений, увеличения производительного времени за счет объективного документированного контроля.

Очевидно, в ближайшем будущем не предвидится сокращение обслуживающего персонала буровой установки, так как, по крайней мере с точки зрения техники безопасности, буровая установка должна обслуживаться не менее, чем двумя рабочими. Но можно говорить об условном высвобождении численности при автоматизированном управлении даже в процессе бурения одной скважины. Поскольку система управления принимает на себя часть функций обслуживающего бурового персонала, то в высвободившееся время рабочие могут выполнять различные вспомогательные работы. Кроме того, за счет повышения скоростей бурения возможно сокращение количества буровых установок, а следовательно, и численности рабочих.

Снижение себестоимости 1 м бурения скважины - следующий источник эффективности систем автоматизированного управления процессом бурения. Это достигается с одной стороны, за счет роста производительности труда, а с другой - за счет меньших удельных расходов истирающих материалов, инструмента, энергии, увеличения межремонтных сроков оборудования и т.д. Например, известная система Вектор-1. разработанная в Севукргеологии В. А. Флянтиковым и В. А. Бабишиным. обеспечила рост производительности труда на 46%, увеличение механической скорости и длины рейса на 30 и 43% соответственно, снижение затрат мощности при бурении 1 м расхода истирающих материалов и себестоимости буровых работ на 6,50 и 19,3% соответственно.

Такие результаты получены при бурении плановых геологоразведочных скважин общим объемом более 10 тыс. м. Следует учесть, что названная система вследствие жесткой, аппаратной, реализации алгоритма управления обладает весьма ограниченными функциональными возможностями и по существу управляет лишь по одному параметру-нагрузке на породоразрушающий инструмент (долото).

К неявным источникам экономической эффективности можно отнести функции контроля и регистрации параметров, а также показателей процесса бурения, выполненные системой управления. При этом высвобождается определенная часть инженерно-технических работников; которые должны хронометрировать процесс и предварительно обрабатывать данные.

Полученные объективные данные служат основой для оптимального проектирования процесса бурения, нормирования и др.

В недалеком будущем с внедрением гидрофицированных буровых установок нового поколения возможен рост эффективности за счет расширения функциональных возможностей системы управления процессом бурения, таких как автоматизация спуско-подъемных операций, диагностика состояния станка, оперативная обработка данных скважинной геофизики, учет расхода материалов и т. д.

Внедрение систем автоматизированного управления имеет социальное значение. Прежде всего, это устранение различий между умственным и физическим трудом, улучшение условий труда и техники безопасности, поскольку в результате автоматизации буровой персонал может быть удален на безопасное расстояние от движущихся и вращающихся частей, и создание комфортабельных условий работы.

3.4. Состояние разработок по автоматизации процесса бурения

По имеющимся данным, созданием систем автоматизированного управления процессом бурения в последнее время занимаются также зарубежные фирмы.

Японская фирма “Кокэн Боринг Машин Ко” разрабатывает буровые станки с компьютерным управлением с 1979 г. Например, в 1981 г. был разработан буровой станок СВК-К-10А с программным управлением. Эта модель представляет собой малогабаритный гидравлический станок со встроенной микро-ЭВМ, который предназначен для геологической съемки и бурения цементировочных скважин глубиной до 100 м при постройке дамб и плотин. Разработчики обоснованно считают, что эффективность и безопасность бурения значительно зависят от квалификации оператора-бурильщика. Поэтому цель разработки бурового станка со встроенной ЭВМ состоит в обеспечении высокой надежности, эффективности и безопасности работы при бурении станком независимо от квалификации бурильщика и, тем более, в открытии возможности автоматического бурения станком скважины заданной глубины в неизвестных горно-геологических условиях. Система управления собирает информацию по шести параметрам и по заданной программе производит оптимальное управление станком спускоподъемные операции также автоматизированы. Специалисты фирмы утверждают, что применение станков с программным управлением позволило получить большой экономический эффект.

В ФРГ в 1989 г. приступили к оптимизации процессов бурения на основе микроэлектроники при разработке рудных месторождений скважинами большого диаметра. Начатые научно-исследовательские опытно-конструкторские работы показывают, что их результаты могут быть использованы и при других видах бурения.

Авторы считают, что автоматическое регулирование при бурении скважин большого диаметра позволяет:

· повысить скорость бурения при снижении удельного износа потребления энергии;

· создать условия для обслуживания бурового станка одним человеком, обслуживания одной бригадой нескольких станков;

· сократить непроизводительное время в начале и конце смены;

· максимально увеличить скорость бурения при минимизации затрат.

В разработке предусматривается диагностика бурового станка, регистрация и индикация параметров режимов бурения и некоторых режимов работы. Оптимизацию процесса бурения намечено осуществить путем адаптивного регулирования с помощью вычислительных устройств.

В обзоре, посвященном анализу состояния разведочного бурения и направления его развития, зарубежные специалисты утверждают, что дальнейшее развитие этого способа, вероятно, приведет к повышению| производительности, автоматизации бурового процесса с целью сокращения времени на спускоподъемные операции и обеспечения адаптивного регулирования параметров бурения с поиском оптимальных сочетаний скорости подачи, осевой нагрузки, крутящего момента и частоты вращения бурильной колонны [12]. В Специальном проектно-конструкторском бюро буровой автоматики (СПКББА) на базе ЭВМ среднего класса разработана станция автоматической оптимизации и геолого-технологического контроля бурения глубоких скважин (САОБ), предназначенная для оперативного управления процессом бурения с целью его оптимизации, распознавания и предупреждения осложнений и аварийных ситуаций, ликвидации аварий, автоматического сбора, обработки, накопления и выдачи геолого-технологической и технико-экономической информации о процессе бурения глубоких скважин на нефть и газ.

Основные функции станции следующие: оптимизация режимов бурения, обеспечивающих достижение экстремального значения критерия оптимальности (максимум рейсовой скорости или проходки на долото, минимум стоимость 1 м проходки); корректировка выбранного оптимального режима бурения при изменении условий бурения в процессе рейса; распознавание на ранней стадии предаварийных и аварийных ситуаций и вероятностная оценка момента их наступления; накопление, хранение и представление в различной форме геолого-технологической информации о процессе бурения, кратной 1 м бурения или рейсу.

Станция может работать с любыми нефтяными буровыми установками, укомплектованными необходимым набором технологических датчиков и рассчитанными на бурение эксплуатационных и поисково-разведочных скважин на нефть и газ глубиной 4000-6500 м. В первую очередь целесообразно использовать станцию на новых площадях в условиях малой изученности разрезов и недостоверности сходной геолого-технологической информации об условиях бурения.

Вторая наиболее значительная разработка, имеющая реальный выход в производство, автоматическая система управления процессом углубки скважины в оптимальном режиме (автобурильщик “Узбекистан 2А”), созданная в Методической экспедиции геолого-экономических исследований. Система включает кабину бурильщика с размещенным в ней вычислительно-управляющим комплексом, датчики технологических параметров и исполнительный механизм для управления рычагом тормоза лебедки. Система предназначена для ведения в автоматическом режиме процесса бурения роторным и турбинным способами глубоких скважин на нефть и газ серийными буровыми установками с использованием шарошечных долот. Систему обслуживает один оператор. Вычислительно-управляющий комплекс включает в себя вычислительный блок, выполненный на базе серийной микроЭВМ “Электроника С5-12”, пульт управления, устройства связи с объектом и оператором, представления информации, формирования управляющих сигналов, ленточный перфоратор ПЛ-150 и систему питания. Комплекс предназначен для приема и анализа информации о процессе бурения по сигналам датчиков технологических параметров, а также для логической и математической обработки ее в соответствии с алгоритмом управления, формирования информационных и управляющих сигналов и обеспечения всех устройств системы электропитания.

В соответствии с алгоритмом управления система производит взвешивание бурового инструмента, приработку долота, поиск эффективного значения осевой нагрузки на долото и поддержание ее в процессе бурения. Если дальнейшее бурение экономически нецелесообразно, то система вырабатывает сигнал об окончании рейса и прекращает подачу инструмента. Кроме того, система обеспечивает безаварийное бурение, своевременно определяя износ опоры шарошечного долота. Сведения о ходе процесса бурения и режимах работы оборудования выдаются бурильщику с помощью стрелочных приборов, цифровой индикации, светящихся транспарантов, а также фиксируются на перфоленте, которая может быть исходным документом для формирования информационного банка и служит контрольным документом, объективно представляющим состояние бурового инструмента и оборудования и отображающим работу буровой бригады.

Система предназначена для бурения скважин глубиной 3500-4000 м. Потребляемая мощность не более 0,5 кВт. Как показали результаты промысловых испытаний, применение системы позволяет сократить расход долот и время проводки скважины на 15-20% при обеспечении полной безаварийности.

Фирмой “Даймэнт Боарт” создана гидрофицированная установка с подвижным вращателем и трубодержателем, в управлении которой использован микропроцессор [13]. С помощью микропроцессора координируется функционирование элементов гидроуправления, выполняются расчеты различных операций и контролируется их соответствие предварительно принятым заданиям. При спускоподъемных операциях микропроцессор синхронизирует последовательность срабатывания гидропатрона вращателя и трубодержателя, перемещение вверх и вниз и контролирует интервалы времени между прохождением последовательных сигналов.

Возможно расширение функций системы управления: полное воспроизведение различных программ, заранее отработанных экспериментально; защита по максимальному крутящему моменту при свинчивании и развинчивании бурильных труб; ограничение по предельной осевой нагрузке во время бурения, что повышает надежность бурильной колонны и т. д. Предусматриваются регистрация и обработка информации о процессе бурения, которая затем будет использована для интерпретации этого процесса и геологического разреза.

Для бурения геологоразведочных скважин на твердые полезные ископаемые разработана система автоматизированной оптимизации управления технологическим процессом бурения САОПБ-1. Система предназначена для автоматического управления технологическим процессом бурения скважин алмазным породоразрушающим инструментом по заданной оптимальной углубке коронки за оборот или заданной механической скорости и может применяться на всех буровых станках с гидравлической системой подачи, используемых при алмазном бурении.

Практически система представляет собой аналоговый регулятор и отличается от известных высокой надежностью и эффективностью, которые зависят от правильного выбора в каждом конкретном случае углубки коронки за оборот, задаваемой бурильщиком (технологом). При несоответствии заданной углубки (скорости бурения) условиям бурения, т.е. в случае превышения заданной скорости бурения, оптимальной для данных условий, срабатывает защита по потребляемой мощности или давлению бурового раствора в нагнетательной линии промывочного насоса и происходит автоматический “подрыв” инструмента. Частое повторение описанной ситуации служит сигналом о необходимости уменьшения заданной углубки за оборот.

Оптимальные величины задаваемой углубки за оборот для каждой системы (горная порода-коронка) выбирают по специальной, ранее разработанной, диаграмме либо определяют опытным путем по специальной методике в процессе бурения.

Безусловной заслугой разработчиков является то, что они первыми на базе большого объема бурения доказали преимущества автоматизированного управления процессом алмазного бурения.

Недостаток системы - ограниченная способность к совершенствованию, что присуще всем аналоговым решениям. Введение элементов адаптации, совершенствование алгоритмов управления повлечет за собой большие трудности и, следовательно, удорожание системы.

В начале 1999 г. Московское специальное конструкторское бюро геофизического приборостроения и информатики "Ореол" выпустила систему технологического контроля параметров бурения "СГТ-микро". Система рекомендована Госгортехнадзором РФ для внедрения во всех буровых предприятиях, в первую очередь, как оборудование для обеспечения безопасности ведения буровых работ и предотвращения аварий.

Система "СГТ-микро" по функциональным возможностям аналогична подобным средствам, выпускаемым известной фирмой "Мартин-Декер". Стоимость "СГТ-микро" в 4-6 раз меньше, а с учетом затрат на обучение персонала, профилактические обслуживание и ремонт, вызов специалистов при возникновении нештатных ситуаций и т. п., стоимостное отношение еще более возрастает в пользу "СГТ-микро".

Глава 3. Описание устройства сбора и первичной обработки информации о состоянии процесса бурения

Необходимое условие качественного решения задачи автоматического управления процессом бурения – получение информации о состоянии процесса с требуемой оперативностью и точностью. Требуемая оперативность получения информации определяется необходимостью управления процессом в реальном масштабе времени, т. е. управляющие воздействия должны сформироваться без запаздывания (или с допустимым запаздыванием) относительно изменений состояния управляемого процесса. Это обеспечивается тем, что технологические параметры должны измеряться с частотой, оптимальной для временных характеристик процесса бурения, к которым относятся длительность переходных процессов в приводе подаче бурового станка, инерциальные свойства буровой колонны, нестационарный характер процесса.

Кроме того, временные характеристики существенно зависят от геолого-технических условий бурения: глубины скважины, физико-механических свойств разбуриваемых пород, типов бурильных труб и компоновки бурильной колонны, свойств очистного агента, режима промывки скважины и т.п. Расчет точных временных характеристик возможен лишь на основе адекватного математического описания процесса бурения (модели), определяющего не только качественные, но и точные количественные зависимости входных и выходных переменных, характеризующих процесс бурения, для конкретных геолого-технических условий.

Однако существующие в настоящее время математические описания процесса бурения имеют качественный характер и позволяют лишь достаточно приблизительно оценить (от единиц до нескольких десятков секунд) временные характеристики процесса бурения. Эта оценка также подтверждается многочисленными экспериментальными данными. Таким образом, временные характеристики процесса бурения, а следовательно, и частота опроса параметров, не могут быть точно определены на основании расчетов. На данном этапе развития автоматизированного управления процессом бурения целесообразно рассматривать период опроса параметров как технологическую константу, конкретное значение которой для определенных условий устанавливают экспериментальным путем по соответствующим методикам.

По

данным экспериментальных исследований и испытаний, при бурении различными

буровыми установками (СКБ-4, 5, 8, ЗИФ-650) скважин глубиной 100-300 м при

периоде опроса параметров с ![]() обеспечиваются вполне удовлетворительное качество стабилизации

режимных параметров бурения, своевременная и эффективная реакция на изменения

процессов и ликвидация аномальных технологических ситуаций в начальных стадиях

их развития. При таких больших периодах опроса параметров невозможен анализ

высокочастотных процессов в бурении, например, вибраций, диапазон которых

составляет, по различным оценкам, от сотен герц до десятков килогерц. Для

реализации опроса параметров с такими высокими частотами необходимы специальные

технические средства и сложный математический аппарат обработки измерений.

Поэтому в настоящее время целесообразно проводить специальные исследования

высокочастотных процессов в бурении и формировать по их результатам

рекомендации по управлению режимами бурения, например, в виде системы ограничений.

обеспечиваются вполне удовлетворительное качество стабилизации

режимных параметров бурения, своевременная и эффективная реакция на изменения

процессов и ликвидация аномальных технологических ситуаций в начальных стадиях

их развития. При таких больших периодах опроса параметров невозможен анализ

высокочастотных процессов в бурении, например, вибраций, диапазон которых

составляет, по различным оценкам, от сотен герц до десятков килогерц. Для

реализации опроса параметров с такими высокими частотами необходимы специальные

технические средства и сложный математический аппарат обработки измерений.

Поэтому в настоящее время целесообразно проводить специальные исследования

высокочастотных процессов в бурении и формировать по их результатам

рекомендации по управлению режимами бурения, например, в виде системы ограничений.

Для целей управления режимами бурения в реальном масштабе времени возможно ограничиться решением задачи формирования временного ряда измерений (тренда), который адекватен реальным закономерностям изменения состояния процесса бурения, позволяющего обнаруживать взаимозависимости изменения параметров и прогнозировать тенденции изменения состояния процесса. Качество формирования тренда каждого параметра бурения также определяется точностью измерений отдельных точек (мгновенных значений), составляющих тренд.

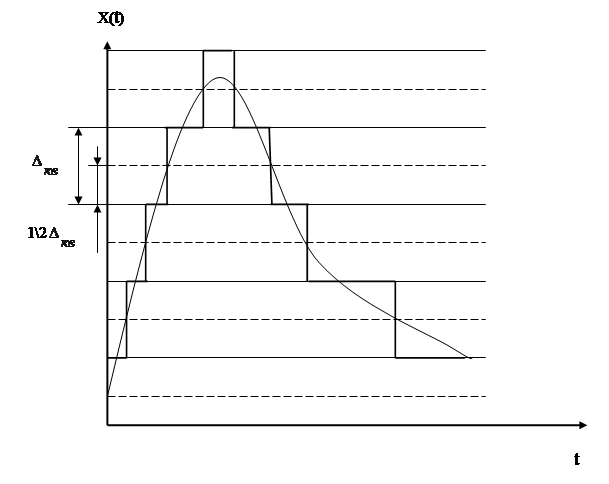

Процедура

получения мгновенного значения параметра, представляющего собой непрерывный

электрический сигнал, заключается в квантовании этого сигнала по уровню,

которое состоит в том, что в диапазоне непрерывных значений функции l(t) выбирается конечное число дискретных

значений функции, распределенных, например, равномерно по всему диапазону. В

момент измерения значения функции l(t) заменяется значением ближайшего

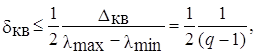

дискретного уровня. Функция при этом приобретает ступенчатый вид (рис. номер ). При квантовании возникает погрешность

квантования, определяемая шагом квантования ![]() .

При равномерном квантовании по уровню максимальное значение приведенной

погрешности квантования

.

При равномерном квантовании по уровню максимальное значение приведенной

погрешности квантования

где ![]() - диапазон изменения

параметра; (q-1) – число интервалов (шагов) квантования, q-1=(

- диапазон изменения

параметра; (q-1) – число интервалов (шагов) квантования, q-1=(![]() ).

).

Однако основная проблема заключается в выделении полезного сигнала на фоне случайных помех, источник которых не измерительные тракты, а стохастические возмущения, возникающие в процессе бурения и являющиеся следствием изменяющихся условий бурения и нестабильности работы бурового оборудования. Задача состоит в формировании измерения требуемого параметра бурения в определенный момент времени таким образом, чтобы совокупность этих измерений отражала закономерное изменение данного параметра в пределах анализируемого временного интервала. В разрабатываемой настоящим дипломе системе указанная проблема решается следующим образом:

Рис. Квантование непрерывного сигнала по уровню.

Формирование

одного измерения каждого вида параметров производится по определенному

количеству опросов АЦП, которое рассматривается как статистическая выборка n

наблюдаемых значений измеряемой величины ![]() ,

…,

,

…, ![]() (под опросом АЦП понимается

однократный программный запуск АЦП для измерения мгновенного значения

заданного параметра в момент запускаю; быстродействие АЦП ADC0816 позволяет производить опросы с

частотой 10-30 Гц в зависимости от амплитуды

измеряемого сигнала). В качестве значения параметра вычисляется выборочное

среднее – первый момент выборочного распределения случайной величины. Для

одномерных распределений – это среднее арифметическое значение по элементам

выборки

(под опросом АЦП понимается

однократный программный запуск АЦП для измерения мгновенного значения

заданного параметра в момент запускаю; быстродействие АЦП ADC0816 позволяет производить опросы с

частотой 10-30 Гц в зависимости от амплитуды

измеряемого сигнала). В качестве значения параметра вычисляется выборочное

среднее – первый момент выборочного распределения случайной величины. Для

одномерных распределений – это среднее арифметическое значение по элементам

выборки ![]() , …,

, …, ![]()

(7/1)

(7/1)

При обработке статистических выборок среднее арифметическое является оценкой математического ожидания, точность которого зависит от количества элементов выборки n. Так как n в случае формирования измерений параметров необходимо выбирать из соображений получения достаточной точности, то для оценки этой точности при небольших объемах выборок можно воспользоваться наилучшими линейными оценками S среднего квадратического отклонения [2], например,

![]() для n=2,

для n=2,

![]() для n=4,

для n=4,

![]() для n=8, (7,2)

для n=8, (7,2)

где ![]() - вариационный ряд, т.е.

значения, расположенные в порядке возрастания.

- вариационный ряд, т.е.

значения, расположенные в порядке возрастания.

Например, при восьми

опросах АЦП канала механической скорости ![]() получены

следующие значения:

получены

следующие значения:

|

n |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

|

156 | 147 | 149 | 152 | 151 | 155 | 144 | 148 |

Вычисляя x и S по формулам (7.1) и (7.2), для различных значений n, получим следующие результаты (табл. xxx ).

Таблица xxx

|

n |

Вариационный ряд |

|

S |

|||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| 2 | 147 | 156 | ---- | --- | --- | --- | --- | --- | 151,1 | 7,98 |

| 4 | 147 | 149 | 152 | 156 | --- | --- | --- | --- | 151 | 4,41 |

| 8 | 144 | 147 | 148 | 149 | 151 | 152 | 155 | 156 | 150,25 | 3,36 |

Очевидно, с увеличением n точность формирования измерения повышается и при n=4 и при n=8 вполне удовлетворительна. Кроме того, для выявления тенденций в изменении состояния процесса бурения точность формирования измерений различных параметров может быть неодинаковой. Например, механическую скорость и крутящий момент (мощность), как наиболее информативные параметры необходимо измерять с большой точностью (n=8), чем осевую нагрузку и частоту вращения (n=4).

Для параметров расхода промывочной жидкости и давления на насосе, изменения которых носят пульсирующий характер, можно ограничиться n=2.

Параметры обрабатываются не в физических единицах параметров бурения, а в некоторых абстрактных единицах (кодах АЦП), пропорциональных измеренному напряжению сигнала с соответствующего датчика. Следующий этап формирования измерения – масштабирования, т. е. перевод значений измерений, выраженных в кодах АЦП, в физические единицы. Такое преобразование осуществляется следующим образом:

![]() ,

,

где ![]() - значение i – го параметра бурения в физических

единицах;

- значение i – го параметра бурения в физических

единицах; ![]() - масштабный коэффициент i – го параметра;

- масштабный коэффициент i – го параметра; ![]() - значение i – го

параметра в кодах АЦП.

- значение i – го

параметра в кодах АЦП.

Для некоторых параметров требуется дополнительная математическая обработка, связанная с особенностями их измерения. Например, при измерении осевой нагрузки на породоразрушающий инструмент необходимо учитывать вес снаряда в зависимости от того, как производится бурение: с дополнительной нагрузкой или разгрузкой. Такая дополнительная обработка осуществляется специальными подпрограммами, учитывающими конкретные характеристики буровых установок и датчиков технологических параметров. В системе автоматического управления процессом бурения должна быть реализована возможность изменения определенных характеристик подсистемы опроса и первичной обработки информации путем ввода в систему соответствующих данных с пульта оператора системы. К таким характеристикам относятся период измерения параметров , количество опросов в измерении, Масштабные коэффициенты, выбор требуемой подпрограммы обработки. Данные изменения должен производить специалист службы КИП экспедиции или партии при проведении наладочных и проверочных работ.

Как указывалось выше, оценка и прогнозирование изменений состояния процесса бурения осуществляется путем формирования и анализа временного ряда (тренда) каждого из измеряемых параметров. Непосредственно анализ трендов, оценка и прогнозирование изменений состояния процесса производится другими подсистемами системы автоматического управления процессом бурения. Задача подсистемы сбора и первичной обработки информации – формирование тренда, который, с точки зрения программной реализации, должен представлять собой массив ячеек памяти, в котором хранятся значения параметров, упорядоченные во времени.

Такой массив памяти формируется с использованием так называемой стековой организации хранения данных, суть которой заключается в том, что в массиве памяти фиксированного объема N , содержащего N значений определенной переменной, новое (N + 1) значение данной переменной помещается в этот массив (стек) за счет исключения из него по определенному правилу одного из N элементов. Правилами записи в стек могут быть ”первый пришел – первый ушел”, ”первый пришел – последний ушел” и т. п. В данном случае стековая организация хранения данных организована следующим образом.

Часть

объема ОЗУ ЭВМ, в котором организована оперативная информационная база,

разделена на блоки, включающие по 64 ячейки памяти. Число таких блоков равно

максимальному количеству параметров и показателей процесса бурения,

используемых в системе. Каждый из таких блоков является стеком соответствующего

параметра; запись информации во все стеки

осуществляется по правилу ”первый

пришел – первый ушел”. Пусть в момент

времени ![]()

![]() в каком либо стеке, например стеке

измерений

в каком либо стеке, например стеке

измерений ![]() , находилось 64 предыдущих значений (рис. 7.2)

, находилось 64 предыдущих значений (рис. 7.2) ![]() ,(

,( ![]() ,

, ![]() , …,

, …,![]() ).

).

В

момент времени ![]() было сформировано

очередное измерение

было сформировано

очередное измерение ![]() , которое необходимо поместить в стек,

, которое необходимо поместить в стек, ![]() будет перемещено в 63-й элемент,

будет перемещено в 63-й элемент, ![]() - в 62-й элемент и таким образом до ”вершины” стека, т. е. до1-го элемента, в который будет помещено

значение

- в 62-й элемент и таким образом до ”вершины” стека, т. е. до1-го элемента, в который будет помещено

значение ![]() , а значение

, а значение ![]() будет удалено из стека. Следовательно, в стек будет

помещаться каждое новое измерение данного параметра.

будет удалено из стека. Следовательно, в стек будет

помещаться каждое новое измерение данного параметра.

Запись

во все стеки производиться синхронно с периодом ![]() ,

т. е. в момент времени

,

т. е. в момент времени ![]() (где K - номер цикла измерений) формируются

измерения всех параметров и записываются значения измерений в соответствующие

стеки. В любой момент времени

(где K - номер цикла измерений) формируются

измерения всех параметров и записываются значения измерений в соответствующие

стеки. В любой момент времени ![]() в стеках

в стеках

Ожидание истечения

![]()

Да

Нет

Нет

Да

Нет

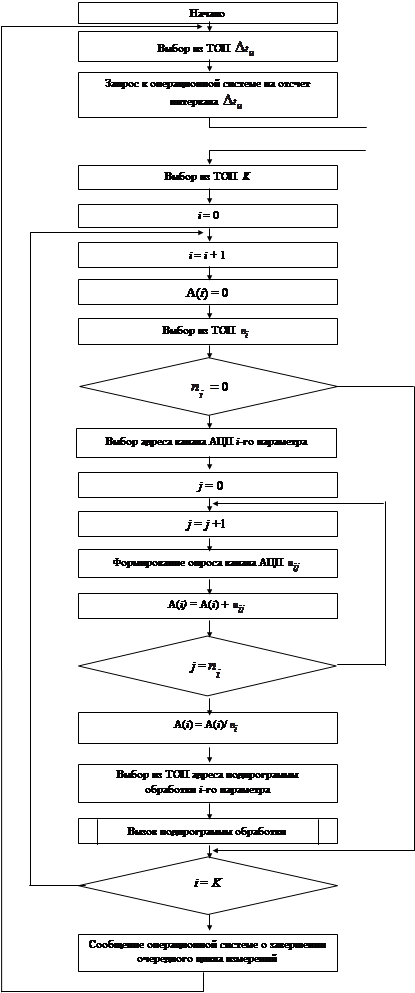

Рис. XXX Блок-схема

Да алгоритма работы

подсистемы

сбора и первичной

обработки информации

находятся по 64 измерения

каждого из параметров процесса бурения, упорядоченных во времени и позволяющих

оценить изменение параметров в интервале времени от ![]() до

до

![]() . Например, при

. Например, при ![]() с интервал оценки измерения

параметров составит

с интервал оценки измерения

параметров составит ![]() с.

с.

Очевидно, что, располагая данными за такой относительно длительный интервал времени, можно достаточно надежно распознавать возникающие изменения состояния процесса и прогнозировать тенденции развития технологических ситуаций. Анализ формируемых таким образом временных рядов производится другими подсистемами системы по математическим методам и алгоритмам, соответствующим задачам, решаемым каждой из подсистем.

Описанные выше методы опроса, первичной обработки и хранения

информации о параметрах и показателях процесса бурения реализуются программным

модулем САУ технологическим процессом, который получает управление циклически,

с периодом ![]() Данный программный модуль

имеет в системе высший приоритет.

Данный программный модуль

имеет в системе высший приоритет.

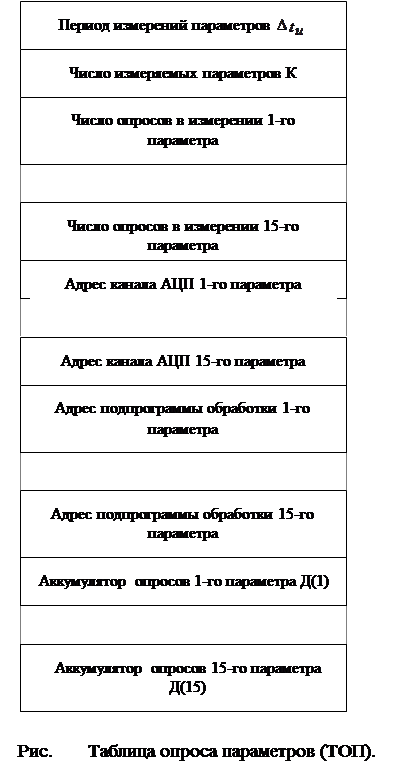

Вся необходимая для работы информация содержится в таблице опроса параметров (рис. xxxx) и определяет требуемый режим и характеристики измерений. Блок схема алгоритма работы модуля приведена на рис. xxxx.

Важное преимущество подобной структуры данной подсистемы - возможность простого изменения или замены подпрограммы обработки измерений параметров, и следовательно возможность работы системы с различными датчиками и измерительными приборами.

Глава 4. Разработка принципиальной схемы устройства связи персонального компьютера с объектом автоматизации.

4.1 Описание автоматизированной системы управления процессом бурения Зоя 1.1.

Система Зоя 1.1 предназначена для контроля технологических параметров бурения с целью оперативного управления и оптимизации режимов бурения скважин на нефть и газ и обеспечивает:

· автоматический сбор и обработку с расчетом производных параметров и представление текущей информации в наглядной форме на средствах отображения и регистрации бурильщика и бурового мастера;

· документирование результатов бурения в цифро-аналоговом и графическом виде, включая рапорт за смену,

· контроль выхода технологических параметров за установленные пользователем пределы со световой и звуковой сигнализацией этих событий;

· аварийную сигнализацию при выходе параметров "Вес на крюке", "Давление на входе" за предельные значения с выдачей сигналов блокировки на соответствующее буровое оборудование;

· автономное функционирование пульта бурильщика при отключении ЭВМ;

· высокую эксплуатационную надежность и долговечность при минимальных затратах на техническое обслуживание и метрологическое обеспечение.

К необходимому типовому элементу любой системы автоматического управления относятся датчики технологических параметров. Назначение датчика - преобразование контролируемой или регулируемой величины в величину другого рода, удобную для дальнейшего применения.

В системе присутствуют следующие датчики:

· Датчик веса на крюке устанавливается на неподвижной ветви талевого каната. В качестве первичного преобразователя в датчике используется тензометрический силоизмерительный элемент.

· Датчик контроля момента на роторе (тензометрический) устанавливается на редукторе привода ротора вместо фиксирующей серьги-стяжки или фиксирующей опоры. Контролируется действующее на датчик усилие растяжения или сжатия.

· Датчик контроля ходов насоса (индуктивный датчик приближения) устанавливается на шкиве привода насоса.

· Датчик канала контроля скорости вращения ротора определяет скорость вращения вала привода ротора. В качестве первичного преобразователя применяется датчик приближения. Устанавливается на трансмиссии.

· Датчик давления (тензорезисторный) устанавливается в нагнетательной линии.

· Датчик глубин дает исходную информацию для расчета глубины забоя, подачи, положения тальблока. Датчик цепной передачей связан с валом лебедки.

· Датчик-индикатор изменения расхода бурового раствора на выходе (в желобе) преобразует угол отклонения лопатки от вертикального положения в электрический сигнал в зависимости от уровня и скорости потока.

· В совмещенном датчике плотности - уровня бурового раствора (БР) и плотности БР на выходе в качестве первичного преобразователя применяется дифференциальный манометр. Измеряется гидростатическое давление в погруженных в буровой раствор трубках, через которые под давлением продувается воздух.

· Датчик суммарного содержания горючих газов, выполненный на основе первичного термохимического преобразователя, монтируется вместе с датчиком-индикатором изменения расхода на выходе. Аналогичные датчики применяются для контроля газосодержания и сигнализации во взрывоопасной зоне.

· Датчик температуры БР на входе и выходе выполнен на основе специальной микросхемы и устанавливается, соответственно, в рабочей емкости и в желобе.

· Датчик температуры воздуха (аналогичный) размещен в кабельной распределительной коробке.

· Датчик момента на ключе (тензометрический) устанавливается на приводном тросе ключа.

· Датчик момента на турбобуре (тензометрический) устанавливается на узел стопора ротора.

Информация от датчиков по кабелям передается в блок УКП, где осуществляется преобразование и обработка сигналов, и, затем, в пуль бурильщика и ЭВМ.

Информационно-метрологические характеристики в полном объеме приведены в прилагаемой таблице №.

Таблица №.

| Контролируемый параметр | ||

| Наименование параметра, единица измерения | Диапазон контроля | |

| 1 Вес на крюке, кН |

0 - 5000; 0 - 4000 0 - 3000; 0 - 2500 0 - 2000; 0-1500 |

|

| 2 Нагрузка на долото, кН | 0-500 | |

| 3. Крутящий момент на роторе, кНм | 0-60 0-30 | |

| 4. Давление на входе, Мпа | 0-40 | |

| 5 Расход на входе, л/с | 0-100 | |

| 6 Обороты ротора, об/мин | 0-300 | |

| 7 Число ходов каждого насоса (до трех), ход/мин | 0-125 | |

| 8 Изменение расхода на выходе, % | 0-99 | |

| 9. Подача, м | 0-99,9 | |

| 10. Положение талевого блока, м | 0-60 0-45 | |

| 11 Глубина забоя, м | 0 -9999 | |

| 12 Положение долота над забоем, м | 0 - 9999 | |

| 13 Текущее время, дата | - | |

| 14. Время бурения 1 м проходки, мин/м | 0-1000 | |

| 15. Механическая скорость проходки, м/час | 0-200 | |

| 16. Скорость СПО, м/с | 0-3 | |

| 17. Время бурения долотом, мин | 0-999999 | |

| 18. Проходка на долото, м | 0-999 | |

| 19. Плотность бурового раствора (БР),г/смЗ | 0,8-2,6 | |

| 20. Уровень БР, м |

0,4-2,0; 0,8-2,4 1,2-2,8 |

|

| 21 Суммарный объем БР,мЗ | 0 - 999,9 | |

| 22. Изменение суммарного объема БР, мЗ | 0-500 | |

| 23 Суммарное содержание горючих газов, % НКПР | 0-50 | |

| 24. Момент на ключе, кНм | 0-60 | |

| 25. Момент турбобура, кНм | 0-30 | |

| 26 Температура на входе и выходе,°С | 0-100 | |

| 27 Температура воздуха,°С | 0-100 | |

| 28. Плотность промывочной жидкости в желобе, г/смЗ | 0,8-2,6 | |

4.2 Место УСО в АСУ процесса бурения

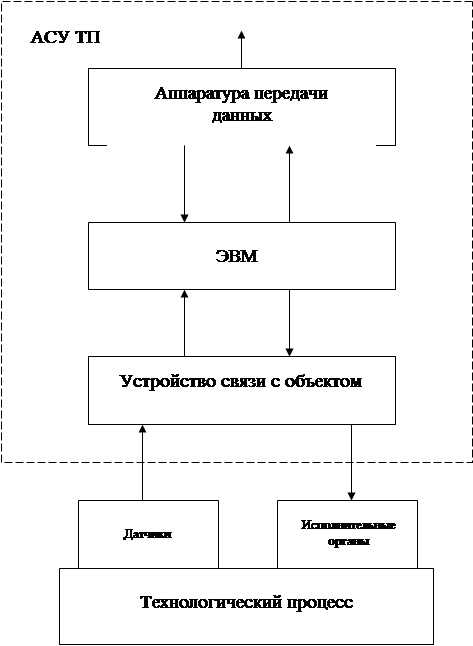

АСУ ТП должна иметь возможность и средства связи с объектом управления. Однако из главных различий между системами обработки данных и АСУ ТП состоит в том, что последняя должна быть способна в реальном времени получать информацию о состоянии объекта управления, реагировать на эту информацию и осуществлять автоматическое управление ходом технологического процесса. Для решения этих задач ЭВМ, на базе которой строится АСУ ТП, должна относиться к классу управляющих вычислительных машин (УВС), т. е. представлять собой управляющий вычислительный комплекс (УВК) УВК можно определить как вычислительную машину, ориентированную на автоматический прием и обработку информации, поступающей в процессе управления, и выдачу управляющих воздействий непосредственно на исполнительные органы технологического оборудования. Такая ориентация обеспечивается устройствами связи с объектом (УСО) (рис. ммм) - набором специализированных блоков для информационного обмена между управляющей ЭВМ и объектом управления. Различают пассивные и активные УСО.

Пассивные устройства выполняют команды опроса датчиков и команды выдачи управляющих воздействий. Они содержат комплекты входных и выходных блоков и блок управления. В состав входных и выходных блоков, обеспечивающих прием аналоговой и дискретной информации, входят преобразователи формы информации типа аналог-код и код-аналог, коммутаторы, усилители и т. п. Блок управления обеспечивает необходимый обмен информацией с управляющей ЭВМ и управление всеми блоками устройства, расшифровывает команды, поступающие от ЭВМ, и обеспечивает необходимый обмен информацией через блоки ввода-вывода

Активные УСО способны работать в автономном режиме слежения за состоянием управляемого объекта (процесса), а также выполняют определенные алгоритмы преобразования информации, например, алгоритмы регистрации параметров и сигнализации об отклонении их от нормы, регулирования по одному из относительно простых законов и др. Построение УСО по активному принципу позволяет повысить надежность АСУ ТП в целом и эффективность использования управляющей вычислительной машины в результате сокращения потока информации, поступающей от объекта управления в управляющую ЭВМ.

Рис. Типовая структура АСУ ТП на базе управляющей ЭВМ.

В настоящем дипломе разрабатывается конструкция функционально законченного устройства связи с объектом в системе сбора и первичной обработки информации о состоянии процесса бурения (рис.ццц). Система сбора и первичной обработки информации о состоянии процесса бурения является важнейшей функциональной подсистемой АСУ ТП ЗОЯ.

В основном схема разработана на интегральных микросхемах ТТЛ серии К555 и К155. Данная модель является практичной, недорогой и простой и позволяет связать датчик любого типа с IBM PC или эквивалентным компьютером. Подробно рассматриваются принципы функционирования системной шины IBM PC и базовый аппаратный интерфейс, с которым связана вышеуказанная конструкция, а также работа системы прерываний, счетчиков и таймеров.

4.1 Описание работы схемы

В разрабатываемой схеме можно использовать до 64 портов - 32 входных и 32 выходных. В таблице ххх дается распределение портов платы.

Таблица ххх.

|

Линия выбора порта |

Номер порта (16-ричный) |

Наимено- вание |

Функция | Микросхема |

| E0 | 300 | PORTA |

Паралл.ВВ порт А |

Intel 8255 |

| E1 | 301 | PORTB |

Паралл.ВВ порт В |

Intel 8255 |

| E2 | 302 | PORTC |

Паралл.ВВ порт С |

Intel 8255 |

| E3 | 303 | PCNTRL |

Паралл.ВВ Управление |

Intel 8255 |

| E4 | 304 | CNT0 | Счетчик 0 | Intel 8253 |

| E5 | 305 | CNT1 | Счетчик 1 | Intel 8253 |

| E6 | 306 | CNT2 | Счетчик 2 | Intel 8253 |

| E7 | 307 | TCNTRL |

Таймер/счетчик Управление |

Intel 8253 |

| E8 | 308 | ADC |

АЦП Адрес, данные |

|

| E9 | 309 | STAT |

АЦП Состояние |

|

| E10 | 30A | START |

АЦП запуск |

|

| E11 | 30B | DACO |

ЦАП адрес |

|

| E12 | 30C | GATE |

Таймер/счетчик строб |

|

| E13 | 30D |

Порт ручки Управления |

||

| E14 | 30E | Не задействов. | ||

| E15 | 30F | Не задействов. | ||

| E16 | 310 | Не задействов. | ||

| E17 | 311 | Не задействов. | ||

| E18 | 312 | Не задействов. | ||

| E19 | 313 | Не задействов. | ||

| E20 | 314 | Не задействов. | ||

| E21 | 315 | Не задействов. | ||

| E22 | 316 | Не задействов. | ||

| E23 | 317 | Не задействов. | ||

| E24 | 318 | Не задействов. | ||

| E25 | 319 | Не задействов. | ||

| E26 | 31A | Не задействов. | ||

| E27 | 31B | Не задействов. | ||

| E28 | 31C | Не задействов. | ||

| E29 | 31D | Не задействов. | ||

| E30 | 31E | Не задействов. | ||

| E31 | 31F | Не задействов. |

Параллельный порт ввода-вывода

Хотя компьютер IBM PC и обладает очень мощными средствами обработки данных, одного этого ему недостаточно. Он нуждается также и в средствах взаимодействия с внешним миром. Для обмена данными между компьютером и периферийным устройством необходимы аппаратные средства ввода-вывода и соответствующее программное обеспечение.

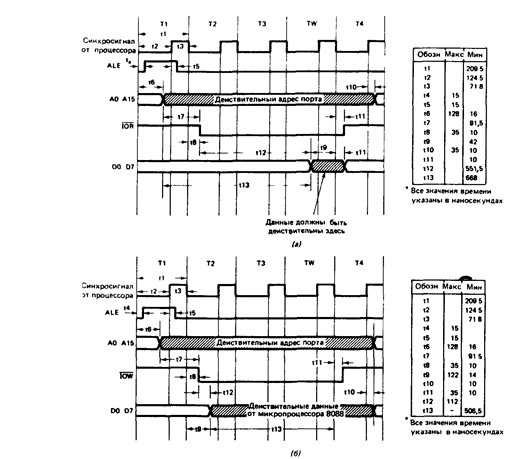

Временные диаграммы

Ключом к успешному созданию любого интерфейса с системой является обеспечение совместимости временного распределения его работы с аналогичными параметрами системной шины. Во временных диаграммах и таблицах, приведенных на рис. 3.5, представлена детальная информация о временном распределении шинных циклов записи и чтения для ВВ.