Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Анализ добывных возможностей скважин оборудованных УШГН, Павловского месторождения

Реферат: Анализ добывных возможностей скважин оборудованных УШГН, Павловского месторождения

Министерство образования

Российской Федерации

Чернушинский Государственный Политехнический Колледж

КУРСОВОЙ ПРОЕКТ

Тема: Анализ добывных возможностей скважин оборудованных УШГН, Павловского месторождения.

Выполнил: Дьячков Артём Сергеевич, студент III курса, группы №35

Специальность:0906 Эксплуатация нефтяных и газовых месторождений

Профессия: Оператор добычи нефти и газа

Руководитель: Пахомова Н.А.

Консультант по графической части: Галюк Т.Х.

Чернушка 2001

стр.

1. Введение._____________________________________________

2. Геологическая часть:

2.1 Общее сведенье о месторождении___________________

2.2 Стратиграфия____________________________________

2.3 Тектоника_______________________________________

2.4 Сведения о нефтегазоносности и водоносности разреза_

3.Техническая часть:

3.1 Применяемое оборудование________________________

- Схема установки;

- Принцип работы;

- Описание насосов.

3.2 Анализ добывных возможностей скважин____________

3.3 Анализ технологических режимов___________________

3.4 Выбор оборудования______________________________

4. Организационная часть:

4.1 Охрана недр окружающей среды____________________

4.2 Техника безопасности при эксплуатации скважин штанговыми насосами________________________________

4.3 Противопожарные мероприятия_____________________

4.5 Литература______________________________________

В нашей стране нефтяная отрасль одна из ведущих и быстро развивающихся в промышленности, в которую внедрены новейшие технологии машиностроения, автоматизации и техники. Объекты нефтяной промышленности рассредоточены по всей территории страны, в ней задействовано большое количество трудовых ресурсов России.

В курсовом проекте описана краткая геологическая характеристика Павловского месторождения и продуктивных пластов. Изучены формы залегания и состав пород нефтенасыщенных пластов. Проведён анализ добывных возможностей и технологических режим

работы скважин, расчёты по выбору оборудования, инструкции и рекомендации по эксплуатации скважин. Отражена работа штангоскважинных насосных установок (ШСНУ), и техника безопасности при их эксплуатации.

Материал собран в НГДУ «Чернушканефть». Это крупнейшее предприятие Пермского нефтяного района, на его долю приходится до 35% ежегодно-добываемой нефти в областях, входящих в

ОАО «Лукойл-Пермнефть». Управление разрабатывает 17 нефтяных месторождений в пяти административных районах Пермской области и Башкортостана. В его ведении 3670 скважин, средне действующий фонд 1943 из них 3 скважины фонтанные, 244 – оборудованные УЦН, 1676- штанговыми и соответственно станками качалками.

В 1999г. применяются такие современные физико-химические методы повышения нефтеотдачи пластов, как применение соляной кислоты с замедлителями, также кислотных гелей, акустическое воздействие и термоизоляция на пласт, бурение вторых пластов.

Большая часть месторождения эксплуотируется с 50 – 60 годов, активные запасы в значительной степени выработаны, обводнённость залежей составляет в среднем 80%.

2.1 Общее сведения о месторождении

Павловское месторождение нефти расположено на юге Пермской области в Чернушинском районе. От города Перми оно находится на расстоянии 170 км. Наиболее крупным населенным пунктом является районный центр - г. Чернушка, деревни: Дмитровка, Улык гора, Ореховая гора, Крещенка, Атняшка и др. Они равномерно располагаются по площади и приурочены к долинам небольших рек.

Сообщение между населёнными пунктами осуществляется по грунтовым дорогам, которые не пригодны к движению автотранспорта в дождливое время года и зимой. Павловский промысел связан с районным центром, асфальтированным шоссе. Связь с городом Пермью осуществляется автотранспортом, по железной дороге через Екатеринбург и самолётом.

Население на территории месторождения состоит главным образом из русских, татар, удмуртов и башкир.

Основное занятие населения сельское хозяйство, лесозаготовки. В последние время развивается нефтедобывающая промышленность.

В географическом отношении территория месторождения представляет собой всхолмленную равнину с абсолютными отметками от +140м. до +260м; расчлененную многочисленными оврагами. Реки Тюи и Танып, протекающие в меридиальном направлении являются основными.

На площади много малых рек с крутым и высоким левым склоном и пологим правым. Долины рек покрыты мелким кустарником, не редко заболочены. Все реки мелководны и не судоходны. Большая часть площади покрыта смешанными пихтово-еловыми лесами с липой, клёном, берёзой и осиной.

Климат района умеренный, континентальный. Средняя годовая температура +1,3 0С.

Максимальная в июле +380С, минимальная в январе –420С. Годовое количество осадков 500-600 мл. Устойчивый снежный покров образуется в ноябре и сходит в апреле. Наибольшая высота его наблюдается в марте и достигает 65-75 см. Максимальная глубина промерзания почвы 105 см.

Основным полезным ископаемым кроме нефти и газа являются глины, галечник и медистые песчаники.

На станции Чернушка находится нефтеналивная эстакада, куда проложен нефтепровод до станции Куеда. Кроме того, подготовлен к сдаче в эксплуатацию нефтепровод Павловка-Чернушка-Колтасы.

Краткая история геологических исследований.

В 1943 году площадь Павловского месторождения была покрыта геологической съемкой. Предварительные поиски были тесно переплетены с детальными.

В сентябре 1956 года Павловское поднятие было введено в глубокую разведку. Одновременно с глубоким бурением проводилось структурно поисковое бурение с целью его оконтуривания.

В результате глубокого бурения доказана промышленная нефтеносность отложений башкирского и московского ярусов среднего карбона, яснополянского надгоризонта и турнейского яруса нижнего карбона.

С 1960 года начата пробная эксплуатация турнейской залежи.

В 1961 году залежи яснополянского надгоризонта введены в промышленную эксплуатацию.

В марте 1965 года введена в эксплуатацию башкирская залежь.

2.2 Стратиграфия.

Геологический разрез месторождения вскрыт от четвертичных отложений до верхнего девона. Максимальная вскрытая глубина скважины 2243 м.

Подробная характеристика вскрытых отложений даётся в работах (1,2), поэтому ниже приводится лишь краткое описание разреза.

Каменно угольная система. C

Нижний отдел. C1

Турнейский ярус. C1t

Сложен известняками светло-серыми, тёмно-серыми, с глинистыми прослойками, неравномерно-насыщенными. В турнейском ярусе в 4-5 метрах от кровли выделяется нефтяной пласт.

Мощность 79,5-82 м.

2.3 Тектоника.

Павловское месторождение нефти в тектоническом отношении приурочено к крупной антиклинальной складке, расположенной в южной части Чернушинского вала, осложняющего юго-западную часть Башкирского свода.

Изучение тектонического строения Павловской структуры по маркирующим горизонтам показывает полное совпадение структурных планов при некотором смещении сводной части в восточном направлении и выполаживании структуры от более древних отложений к более молодым. По девонским отложениям Павловская структура изучена очень слабо, всего лишь по 3-м скважинам (6,10,35). На оснований этих скважин, а, также учитывая региональное геологическое строение центральной части Чернушинского вала, можно предполагать о наличии положительной структуры типа купола в районе скважин 35 и 248, и вероятно небольшого купола к северо-западу от скважины № 10 в районе скважины № 6.

Павловская структура имеет форму пологого поднятия с более крупным западным крылом 1043|-3040| и пологим восточным крылом 0021|-1029|.

Общие простирание поднятия близко к мередиальному. Размеры его 34x18 км.

Павловская антиклиналь осложнена рядом локальных поднятий-куполов (Берёзовский, Деткинский, Барановский, Улыкский, Григорьевский, Павловский, Южно-Павловский и Есаульский) разделённых незначительными прогибами.

Павловское поднятие расположено в центральной части складки. Размеры поднятия-8,8x3,8км. при амплитуде 4 м. Присводовая часть поднятия осложнена 3-мя незначительными по размерам куполам, ограниченными изогипсой минус 1220 м. с вершиной в районе скважин 77, 26 и 103.

Локальные поднятия, осложняющие Павловскую структуру по нижнекаменноугольным отложениям, четко выделяются и по кровле коллекторов башкирского яруса среднего карбона.

Изменяется лишь форма и размеры некоторых локальных структур. Многие из них исчезают совсем.

2.4 Сведения о нефтегазоносности и водоносности разреза.

В процессе бурения скважин на Павловском месторождении нефтепроявления выявлены: в отложениях верхнего девона (в виде керна неравномерно-насыщенного нефтью), в турнейском ярусе нижнего карбона (залежь промышленного значения). В отложениях окско-серпуховского надгоризонта нижнего карбона (в виде керна нефтенасыщеного), в отложениях башкирского яруса среднего карбона (залежь промышленного значения), в отложениях верийског горизонта московского яруса (пласты B3, B4-залежь нефти с газовой шапкой промышленного значения), пласт B2-приток нефти дебитом 8,3 т/сут. на 5,3 мм. штуцере, в отложениях каширского и подольского горизонтов (газ с дебитом до 30 тыс.м3/сут. на 5,5 мм. штуцере), в отложениях кунгурского яруса (в виде керна, участком пропитанного нефтью).

Турнейский нефтяной пласт представлен органогенно-детритовыми известняками. Характерно чередование пористых и плотных прослоев.

Максимальная эффективная нефтенасыщенная мощность 31,2 м.

Турнейская залежь Павловского месторождения относится к типу массивных.

Центральная часть месторождения, включающая Барановский, Улыкский, Павловский, Григорьевский и Южно-Павловский купола, состовляет единую залежь с общими водонефтяным и газонефтяным контактами.

Водонефтяной контакт принят на абсолютной отметке - 798м. Размеры залежи - 17,5x17x75км. Этаж нефтеносности составляет 32,2 м. Максимальная нефтенасыщенная мощность-17,4м.

Положение газонефтяного контакта принято на отметке-785м.

Размер газовой шапки составляет 11x12,6 км. Этаж газоносности равен 19 м. Максимальная эффективная газоносная мощность-11,5м. Размер газовой шапки на Григорьевском куполе 4,6x4,75 км.

Водонасыщение пород различно и обусловлено коллекторскими свойствами, степенью трещиноватости, каверзности и другими показателями.

Представлены воды в основном высокоминерализованными и метаморфизированными хлоркальциевыми рассолами, распространенными от кристаллического фундамента до верхних каменноугольных отложений.

Основной областью питания водоносных горизонтов додевонских отложений, девона и нижнего карбона Пермского Прикамья являются западный склон Урала и Северные воды.

Ниже приводится краткая характеристика вод турнейского яруса нижнего карбона.

По своему составу пластовые воды турнейского яруса представлены рассолом хлоркальциевого типа. Удельный вес воды 1,179 г/см3. Наиболее высокая минерализация 245,7 г/л. Отношение содержания натрия к хлору равно 0,168, кальция к магнию-1,10. Коэффициент метаморфизации –2,09, коэффициент сульфатности - 0,28. Содержание брома –579,2 мг/л, йода –6,2 мг/л, борной кислоты – 76,8 мг/л.

3.1 Применяемое оборудование:

Принцип работы станка качалки.

Электродвигатель через клиноремённую передачу и редуктор придаёт двум массивным кривошипам, расположенных с двух сторон редуктора, круговое движение. Крившипнно шатунный механизм в целом преобразовывает в возвратно-поступательное движение балансира, который вращается на опорной оси, укреплённой на стойке. Балансир сообщает возвратно-поступательное движение канатной подвеске, штангам и плунжеру.

При ходе плунжера вверх нагнетательный клапан под действием жидкости закрывается и вся жидкость, находящиеся под плунжером, поднимается вверх на высоту равную длине хода плунжера. В это время скважинная жидкость через всасывающий клапан заполняет цилиндр насоса.

При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается, и открывается нагнетательный клапан. В цилиндр погружаются штанги, связанные с плунжером.

Таким образом, ШСН - поршневой насос однородного действия, а в целом комплекс из насоса и штанг - двойного действия.

Жидкость из НКТ вытисняется через тройник в нефтесборный трубопровод.

Принцип работы штанговой насосной установки.

Штанговая насосная установка состоит из скважинного насоса, который спускается в скважину под динамический уровень на насосно-компрессорных трубах диаметром 38-102мм. и штангах диаметром 16-25мм. индивидуального привода, состоящего из станка-качалки и электродвигателя, и устьевого оборудования, в состав которого входят: тройник с сальником и планшайба. Верхняя штанга, называемая полированным штоком, пропускается через сальник и соединяется с головкой балансира станка-качалки с помощью канатной подвески и траверсы.

Плунжерный насос приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг.

При ходе плунжера вверх под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса.

При ходе плунжера вниз всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в НКТ повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию.

1. Эксплуатационная колонна;

2. Всасывающий клапан;

3. Цилиндр насоса;

4. Плунжер;

5. Нагнетательный клапан;

6. Насосно-компрессорные трубы;

7. Насосные штанги;

8. Крестовина;

9. Устьевой патрубок;

10. Обратный клапан для перепуска газа;

11. Тройник;

12. Устьевой сальник;

13. Устьевой шток;

14. Канатная подвеска;

15. Головка балансира;

16. Балансир;

17. Стойка;

18. Балансирный груз;

19. Шатун;

20. Кривошипный груз;

21. Кривошип;

22. Редуктор;

23. Ведомый шкив;

24. Клиноременная передача;

25. Электродвигатель на поворотной салазке;

26. Ведущий шкив;

27. Рама;

28. Блок управления.

Схема штанговой скважинно-насосной установки (УШГН).

рис 1.

Описание работы насоса.

Скважинные штанговые насосы предназначены для откачивания из нефтяных скважин жидкости обводнённостью до 90 %, температурой не более 1300С, содержанием сероводорода не более 50 г/л, минерализирующей воды не более 10 г/л.

Скважинные насосы представляют собой вертикальную конструкцию одинарного действия с неподвижным цилиндром, с подвижным металлическим плунжером и шариковыми клапанами; спускаются в скважину на колонне насосно–компрессорных труб и насосных штанг.

Скважинные насосы изготавливаются следующих типов:

· НВ1 – вставные с замком наверху;

· НВ2 – вставные с замком внизу;

· НН – не вставные без ловителя;

· НН1 – не вставной с захватным штоком;

· НН2 – не вставной с ловителем.

Выпускаются насосы следующих конструктивных исполнении:

по конструкции (исполнению) цилиндра:

5 – с толсто стенным цельным (безвтулочным) цилиндром;

С – с составным (втулочным) цилиндром;

по конструктивным особенностям, определяемым функциональным назначением (областью применения):

Т – с полым трубчатым штоком, обеспечивающим подъём жидкостью по каналу колонны трубчатых штанг;

А – со сцепляющим устройством (только для насосов типа «НН»), обеспечивающим сцепление колонны насосных штанг с плунжером насоса;

Д 1 – одноступенчатые, двух плунжерные, обеспечивающие создание гидравлического низа;

Д 2 - одноступенчатые, двух плунжерные, обеспечивающие двухступенчатое сжатие откачиваемой жидкости (насосы исполнении Д 1 и Д 2 – одноступенчатые, одноплунжерные);

по стойкости к среде:

без обозначения – стойкие к среде с содержанием механических примесей до 1,3 г/л (нормальные);

И – стойкие к среде с содержанием механических примесей более 1,3 г/л (абразивостойкие).

В условном обозначении насоса, например НН25А-44-18-15-2, первые две буквы и цифры указывают тип насоса, следующие буквы – исполнение цилиндра и насоса, первые две цифры диаметр насоса, последующие – длину хода плунжера в мм. и напор в метрах, уменьшенные в 100 раз и последняя цифра – группу посадок.

Вставные скважинные насосы закрепляются в насосно-компрессорных трубах на замковой опоре типа ОМ, в условное обозначение, в которое входит: тип опоры; условный размер опоры; номер отраслевого стандарта.

Скважинный штанговый насос – гидравлическая машина объемного типа, где уплотнения между плунжером и цилиндром достигается за счёт высокой прочности их рабочих поверхностей и регламентируемых зазоров. В зависимости от размера зазора (на диаметр) в паре «цилиндр-плунжер» выпускают насосы четырёх групп посадок.

Цилиндры насосов выпускают в двух исполнениях:

ЦБ – цельный (без втулочный), толстостенный;

ЦС – составной из набора втулок, стянутых внутри кожуха переводниками.

В зависимости от назначения и области применения скважинных насосов плунжеры и пары «седло-шарик» клапанов выпускаются различных конструкций, материальных исполнении и различными видами уплотнений их рабочих поверхностей.

Плунжеры насосов выпускают в четырёх исполнениях:

П1Х – с кольцевыми канавками, цилиндрической расточкой на верхнем конце и с хромовым покрытием наружной поверхности;

П2Х – то же, но без цилиндрической расточки на верхнем конце;

П1И – с кольцевыми канавками, цилиндрической расточкой на верхнем конце и упрочнением наружной поверхности напылением износостойкого порошка;

П2И – то же, без цилиндрической расточкой на верхнем конце.

Пары «седло-шарик» клапанов насоса имеют три исполнения:

К – с цилиндрическим седлом и шариком из нержавеющей стали;

КБ – то же, с седлом с буртиком;

КН – с цилиндрическим седлом из твёрдого сплава и шариком из нержавеющей стали.

Конструктивно все скважинные насосы из цилиндра, плунжера, клапанов, замка (для вставных насосов), присоединительных и установочных деталей. При конструкции насосов соблюдается принцип максимально возможной унификации указанных узлов и деталей для удобства замены потребителем изношенных деталей и сокращения номенклатуры потребных запасных частей.

Скважинные насосы исполнения НСВ1 предназначены для откачивания из нефтяных скважин маловязкой жидкости с содержанием механических примесей до 1,3 г/л и свободного газа на приёме насоса не более 10 %.

Насос состоит из составного цилиндра исполнения ЦС, на нижний конец которого навёрнут сдвоенный всасывающий клапан, а на верхний конец – замок, плунжера исполнения П1Х, подвижно расположенного внутри цилиндра, на резьбовые соединения которого навинчены: снизу – сдвоенный нагнетательный клапан, а сверху – клетка плунжера.

Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закрепленный контргайкой. В расточке верхнего переводника цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры. Клапаны насосов комплектуются парой «седло-шарик» исполнения КБ или К.

Скважинный насос спускается на колонне насосных штанг в колонну НКТ и закрепляется в опоре.

Принцип работы заключается в следующем. При ходе плунжера вверх в межклапанном пространстве цилиндра создаётся разряжение, за счёт чего открывается всасывающий клапан и происходит заполнение цилиндра. Последующим ходом плунжера вниз межклапанный объём сжимается, за счёт чего открывается нагнетательный клапан и поступившая в цилиндр жидкость перетекает в зону над плунжером. Периодические совершаемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность.

Конструктивно скважинные насосы состоят из цельного цилиндра исполнения ЦБ с всасывающим клапаном, навинченным на нижний конец. На всасывающий клапан навинчен упорный ниппель с конусом. На верхнем конце цилиндра расположен защитный клапан, предотвращающий осаждение песка в цилиндре при остановке насоса.

Внутри цилиндра подвижно установлен плунжер исполнения П1Х с нагнетательным клапаном на нижнем конце и клеткой плунжера на верхнем конце. Клапаны насосов комплектуются парой «седло-шарик» исполнения К или КБ. Для присоединения плунжера насоса к колонне насосных штанг насос снабжен штоком, навинченным на клетку плунжера и закреплённый контргайкой.

В расточке верхнего переводника цилиндра расположен упор. Насос спускается в колонну НКТ на колонне насосных штанг и закрепляется в опоре нижней частью при помощи ниппеля упорного с конусом. Такое закрепление насоса позволяет разгрузить от пульсирующих нагрузок. Это обстоятельство обеспечивает применение его на больших глубинах скважин.

Скважинные насосы исполнения НСН1 предназначены для откачивания из малодебитных, относительно неглубоких скважин маловязкой жидкости с содержанием механических примесей до 1,3 г/л и свободного газа до 10 % по объёму.

Конструктивно скважинные насосы состоят из составного цилиндра исполнения ЦС с седлом конуса на нижнем конце, в конусной расточке которого размещен всасывающий клапан. Внутри цилиндра подвижно расположен плунжер исполнения П1Х с навинченным на нижний конец наконечником, а на верхний конец – нагнетательным клапаном.

На всасывающий клапан навинчен захватный шток, располагающийся внутри плунжера.

Насосы диаметром 29, 32 и 44 мм. снабжены штоком для соединения колонны насосных штанг с плунжером, а у насосов диаметром 57 мм плунжер привинчивается к насосным штангам резьбой на нагнетательном клапане.

Длина хода плунжера насосов исполнения НСН1 составляет 900мм.

Принцип работы насоса НСН1 аналогичен принципу насоса НСВ1, однако цилиндр насоса НСН1 спускается на колонне НКТ, а плунжер с клапанами – на колонне насосных штанг. При подъёме штанг головка захватного штока упирается в наконечник плунжера и обеспечивает извлечение соединенного с ним всасывающего клапана для слива из колонны НКТ.

рис 2.

Процесс бурения скважины.

Скважина 890 заложена согласно технологической схемы разработки терригенной пачки нижнего карбона Турнейского пласта Павловского месторождения утверждённой Центральной комиссией по разработке нефтяных месторождений. Скважина пробурена с целью эксплуатации залежей нефти Павловского месторождения Тунейского пласта.

Описание процесса освоения скважинны.

Устье скважин оборудовано арматурой тип.

ЭТГр БЗ 65х140 №419. Арматура опрессована. Герметична.

25 июня 1989 года в скважине проведена кумулятивная перфорация ПКС-80 в интервале 1476,0-1492,0 м.(-1231,5-1247,5) всего сделано 288 отверстий.

В скважину спущены 73 мм. НКТ до глубины стоп – кольца.

Скважина освоена компрессором.

73 мм. НКТ спущено 154 трубы мерой 1458,45м.

В скважине в интервале перфорации сделана соляно – кислотная обработка с сульфатом аммония. За 2 часа, при Р=100 атм. закачено 12 м3. В процессе обработки давления колебалось от 150 до 90 атм. Скважина освоена компрессором. Получена нефть. Силами ЦНИПРА снята кривая восстановления давления до и после кислотной обработки.

29 августа скважина предана НДУ «Чернушканефть».

Павловка Турнейский пласт.

|

Рнас (кгс/см2) |

105 |

|

Пластовая температура (0С) |

25 |

| Объёмный коэф. нефти (ед.) | 1,101 |

|

|

9 |

|

|

0,824 |

|

Рпл. начал. (кгс/см2) |

154 |

| Газовый фактор | 46 |

|

Газосодержание нефти (м3/т) |

46 |

| Пористость (доли ед.) | 0,1 |

|

Рзаб. в доб.скважинах |

70 |

|

|

0,912 |

|

|

113,6 |

|

|

1,64 |

|

|

1,181 |

| Продуктианость (г/сМПа) | 0,35 |

| Проницаемость (Д) | 0,111 |

| Гидропроводность (МПас) | 1,12 |

|

Пьезопроводность (см2/с) |

119 |

| Содержание: Серы (%) | 2,79 |

| Смол (%) | 18,98 |

| Парафина (%) | 3,01 |

3.2 Анализ добывных возможностей

скважин № 890, 893, 894,895, 896.

1) Определение коэффициента продуктивности скважин;

![]() ;

; ![]()

![]()

![]()

![]() коэффициент продуктивности;

коэффициент продуктивности;

![]()

![]() фактическая подача;

фактическая подача;

![]()

![]() пластовое давление;

пластовое давление;

![]()

![]() забойное давление.

забойное давление.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2) Определение максимально допустимого давления;

![]()

![]()

![]()

![]()

![]()

![]()

![]() максимально допустимое давление;

максимально допустимое давление;

![]() давление

насыщения;

давление

насыщения;

скв. № 893

![]()

![]()

скв. № 890

![]()

![]()

скв. № 894

![]()

![]()

скв. № 895

![]()

![]()

скв. № 896

![]()

![]()

3) Определение максимально допустимого дебита скважины;

![]()

![]()

![]() максимально допустимый дебит скважины;

максимально допустимый дебит скважины;

![]() коэффициент продуктивности;

коэффициент продуктивности;

![]() пластовое давление;

пластовое давление;

![]() максимально допустимое

давление.

максимально допустимое

давление.

скв № 893

![]()

![]()

скв № 890

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

4) Определение разности между max. дебитом и фактическим дебитом скважины;

![]()

![]()

![]() разность между максимальным и фактическим дебитами;

разность между максимальным и фактическим дебитами;

![]() максимально допустимый дебит скважины;

максимально допустимый дебит скважины;

![]() фактическая подача;

фактическая подача;

скв № 893

![]()

![]()

скв № 890

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

|

№ пп. |

№ скв. |

К

|

Р

|

Qmax.доп

|

|

| 1 | 893 | 0,727 | 7,875 | 6,27 | 2,27 |

| 2 | 890 | 2 | 7,875 | 8,25 | 4,25 |

| 3 | 894 | 0,454 | 7,875 | 2,68 | 0,68 |

| 4 | 895 | 0,980 | 7,875 | 3,35 | -1,58 |

| 5 | 896 | 1,219 | 7,875 | 3,19 | -1,8 |

Вывод:

Исходя из расчётов, которые приведены выше видно, что в скважинах№ 893, 890, 894 разница между фактическим и максимально допустимым дебитом невелика, по этому я рекомендую оставить добычу на прежнем уровне. А у скважин № 895, 896 – очень большая разница между фактическим и максимально допустимым дебитом, поэтому нужно произвести замену оборудования (ШСН).

3.3 Анализ технологических режимов.

1) Определение газового фактора;

![]()

![]() коэффициент обводненности;

коэффициент обводненности;

![]() плотность нефти.

плотность нефти.

скв № 890

![]()

скв № 893

![]()

скв № 894

![]()

скв № 895

![]()

скв № 896

![]()

2) Определение относительную плотность газа по воздуху;

![]()

![]() плотность газа;

плотность газа;

![]() плотность воздуха

плотность воздуха

![]()

3)

Определение газосадержания;![]()

![]()

![]()

![]() относительная плотность;

относительная плотность;

![]() газовый фактор;

газовый фактор;

скв № 890

![]()

![]()

скв № 893

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

4)Определяем плотность пластовой жидкости;

при

![]() :

:

![]()

![]() плотность воды;

плотность воды;

![]() плотность нефти;

плотность нефти;

![]() коэффициент

обводненности;

коэффициент

обводненности;

![]() газовый фактор;

газовый фактор;

![]() объёмный коэффициент;

объёмный коэффициент;

скв № 890

![]()

скв № 893

![]()

скв № 894

![]()

скв № 895

![]()

скв № 896

![]()

![]()

5) Определение приведенного давления;

![]()

![]()

![]() пластовое давление;

пластовое давление;

![]() средне критическое давление.

средне критическое давление.

скв № 890

![]()

![]()

![]()

скв № 893

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

6) Определение оптимальной глубины погружения насоса под динамический уровень;

![]()

![]()

![]() приведённое давление;

приведённое давление;

![]() затрубное давление;

затрубное давление;

![]() плотность жидкости или

смеси;

плотность жидкости или

смеси;

![]() ускорение свободного падения

ускорение свободного падения

скв № 890

![]()

![]()

скв № 893

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

7) Определение фактической глубины погружения насоса под динамический уровень;

![]()

![]()

![]() глубина спуска насоса;

глубина спуска насоса;

![]() динамический уровень;

динамический уровень;

скв № 890

![]()

![]()

скв № 893

![]()

![]()

скв № 894

![]()

![]()

скв № 895

![]()

![]()

скв № 896

![]()

![]()

8) Определение разности между оптимальной и фактической глубиной погружения насоса;

![]()

![]() оптимальная глубина;

оптимальная глубина;

![]() фактическая глубина;

фактическая глубина;

скв № 890

![]()

скв № 893

![]()

скв № 894

![]()

скв № 895

![]()

скв № 896

![]()

9) Определение коэффициента подачи насоса;

![]()

![]() фактический дебит;

фактический дебит;

![]() теоретический дебит;

теоретический дебит;

скв № 890

![]()

скв № 893

![]()

скв № 894

![]()

скв № 895

![]()

скв № 896

![]()

|

№ скв. |

G |

|

G0 кг/м3 |

Рпр МПа |

hопт м |

hф м |

|

|

|

| 890 | 0,2 | 2,03 | 0,4 | 2,6 | 97 | 690 | -593 | 0,5 | 8,33 |

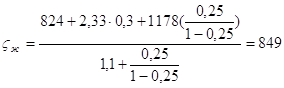

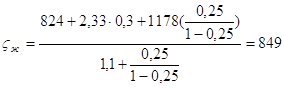

| 893 | 0,3 | 2,03 | 0,6 | 2,6 | 72 | 126 | -54 | 0,8 | 849 |

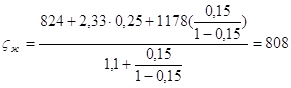

| 894 | 0,25 | 2,03 | 0,5 | 3 | 227 | 682 | -455 | 0,66 | 808 |

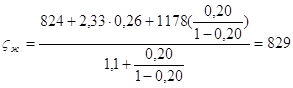

| 895 | 0,26 | 2,03 | 0,52 | 2,5 | 221 | 127 | 94 | 0,83 | 829 |

| 896 | 0,3 | 2,03 | 0,6 | 2,2 | 72 | 163 | -91 | 0,83 | 849 |

Вывод:

В результате сделанных расчётов я пришел к выводу что насосы в скважинах № 890, 893, 894, 896 спущен больше чем нужно по этому я рекомендую поднять насосы на 593, 54, 455, 91 метров соответственно. А на скважине № 895 поднять на 94 метра.

Коэффициент подачи насоса у скважин № 893, 894, 895, 896 в норме а у скважины № 890 я рекомендую произвести замену насоса.

3.4 Выбор оборудования скважины № 890.

1) Определение дебита скважины;

![]()

![]()

![]() коэффициент продуктивности;

коэффициент продуктивности;

![]() пластовое давление;

пластовое давление;

![]() забойное давление.

забойное давление.

![]()

![]()

2) Определение глубины спуска насоса;

![]()

![]() фактическая глубина;

фактическая глубина;

![]() забойное давление;

забойное давление;

![]() предельно оптимальное давление;

предельно оптимальное давление;

![]() плотность смеси;

плотность смеси;

![]() ускорение свободного падения.

ускорение свободного падения.

![]()

![]()

![]() пластовое давление.

пластовое давление.

![]()

![]()

![]()

![]()

3)Определение объёмной теоретической производительности установки;

![]()

![]()

![]() дебит;

дебит;

![]() плотность смеси;

плотность смеси;

![]() коэффициент полезного действия.

коэффициент полезного действия.

![]()

![]()

4) По диаграмме А.Н. Адоненова выбирают диаметр насоса;

![]()

5) Определяют тип насоса;

![]()

![]() маркировка станка качалки;

маркировка станка качалки;

![]() максимальная нагрузка на головку балансира;

максимальная нагрузка на головку балансира;

![]() длина хода полированного штока;

длина хода полированного штока;

![]() максимальный крутящийся момент электродвигателя.

максимальный крутящийся момент электродвигателя.

6) Выбирают по рекомендательным таблицам конструкцию насосных штанг;

![]()

![]()

7) Определяют число качаний СК;

![]()

![]()

![]() дебит скважины;

дебит скважины;

![]() площадь поперечного сечения плунжера;

площадь поперечного сечения плунжера;

![]() длина хода штока;

длина хода штока;

![]() плотность смеси;

плотность смеси;

![]() диаметр плунжера;

диаметр плунжера;

![]() КПД насоса.

КПД насоса.

![]()

![]()

![]()

![]()

8)Определяют мощность электродвигателя;

![]()

![]()

![]()

![]()

![]() диаметр плунжера;

диаметр плунжера;

![]() длина хода штока;

длина хода штока;

![]() коэффициент подачи насоса;

коэффициент подачи насоса;

![]() КПД насоса;

КПД насоса;

![]() КПД станка-качалки;

КПД станка-качалки;

![]() коэффициент уравновешивания СК;

коэффициент уравновешивания СК;

![]() глубина до динамического уровня;

глубина до динамического уровня;

![]() плотность смеси;

плотность смеси;

![]() забойное давление;

забойное давление;

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|

|

|

| 6 | 648 | 9 | 28 | 43 | 19 | 10 | 7,6 |

Вывод:

Выбранное мной оборудование не совпадает с установленным СК6-2,1-2500 и 20 кВт двигатель, по этому я рекомендую установить на скважину № 890, СК3-0,75-400 и двигатель АОП63-4.

4.1 Охрана недр окружающей среды.

На Павловском месторождений значительное внимание уделяется мероприятиям по охране недр и окружающей среды. В своей работе я использую материалы за 2000 год. Общий комплекс мероприятий составляет гигантский список, остановлюсь только на основных:

1) Контроль за состоянием подземных вод;

2) Замеры газовоздушной среды на объектах нефтедобычи, для охраны атмосферного воздуха;

3) Контроль за техническим состоянием объектов нефтедобычи, подготовки м транспорта нефти, предотвращение аварий;

4) Отбор проб с водоёмов содержание радионуклидов, для контроля радиационной обстановки;

5) Контроль, за состоянием малых рек, для охраны водоёмов;

6) Поддержка работоспособного состояния гидрозатворов на реках и ручьях;

7) Закачка (утилизация) пластовой воды, для поддержания пластового давления;

8) Использование ингибиторов коррозии для обработки сточных вод, для сокращения порывов;

9) Согласование проекта и начало строительства спец. хранилища для захоронения грунта загрязненного радионуклидами, для утилизации загрязнённого грунта;

10) Капитальный ремонт нефтепроводов, в том числе с эмалированным покрытием для предотвращения порывов;

11) Обустройство в обваловках промысловых объектах водосливных устройств, для спуска незагрязнённых ливневых вод и предотвращения промыва обваловок, для предотвращения порывов;

12) Проверка готовности аварийных средств для ликвидации последствий аварий и строительства гидрозатворов, для предотвращения попаданий загрязнений;

13) Рекукультивция земель, для охраны земли;

14) Контроль за состоянием площадок скважин при проведеннии ремонтных работ, для охраны земель;

4.2 Техника безопасности при эксплуатации скважин штанговыми насосами.

1) Устье скважины оборудуются запорной арматурой и сальниковым устройством герметизации устья;

2) Обвязка устья скважины должна позволять смену набивки сальника полировочного штока при наличии давления в скважине, замер устьевого давления и температуры;

3) До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском, электродвигатель должен отключатся, контр. Груз должен быть опущен в нижнее положение и заблокирован тормозным устройством, а на пусковом устройстве должен быть вывешен знак: «Не включать работают люди».

4) На скважинах с автоматическим и дистанционным управлением станков – качалок вблизи пускового устройства на видном месте должны быть укреплены плаката с надписью: «Внимание! Пуск автоматический»;

5) Кривошипно – шатунный механизм станка – качалки, площадка обслуживания электропривода и пусковое устройство должны быть покрашены и иметь ограждения;

6) Система замера дебита, пуска, остановки скважины должны иметь выход на диспетчерский пульт;

7) Станок – качалка должен быть установлен так, чтобы исключалось соприкосновение движущийся части с фундаментом или грунтом;

8) Для обслуживания тормоза станка – качалки устанавливается площадка с ограждением;

9) При крайнем нижнем положении головки балансира расстояние между траверсой подвески сальникового штока или штангодержателем и устьевым сальником должно быть не менее 20 метров;

10) Кондуктор (техническая колонна) должен быть связан с рамой станка – качалки не менее чем двумя заземляющими стальными проводниками, приваренных в разных местах к кондуктору. Сечение прямоугольного проводника должно быть не менее 48 мм толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлитлей 10мм.

Заземляющие проводники, соединяющие раму СК с кондуктором(технической колонной), должны быть заглублены в землю не менее, чем на 0,5 м.

Применение для этих целей стального каната не допускается. Соединение заземляющих проводников должно быть доступным для осмотра.

4.3 Противопожарные мероприятия.

1) На каждом предприятии необходимо иметь данные о показателях пожаровзрывоопастности веществ и материалов, применяемых в технологических процессах.

2) Параметры режима работы технологического оборудования, связанного с применением горючих газов, сжиженных горючих газов, легковоспламеняющихся жидкостей, а также с наличием взрывопожароопастной пыли, обеспечивает взрывопожаробезопасность технологического процесса.

3) Температура подогрева темных нефтепродуктов при хранений, а также при проведении сливоналивных операций ниже температуры вспышки нефтепродукта в закрытом тигле на 350 С и не превышать 900 С.

4) На приборах контроля и регулирования обозначают допустимые области взрывопажаробезопасносных параметров работы технологического оборудования.

5) При отклонений одного или нескольких взрывоопасных параметров от допустимых пределов приборы контроля и регулирования подают предупредительные и аварийные сигналы.

6) Для каждого резервуара устанавливается максимальный придел заполнения.

7) Схема обвязки трубопровода предусматривает, как правило, возможность выключения неисправного оборудования из технологического процесса и обеспечивает аварийный слив.

8) Основное и вспомогательное технологическое оборудование предприятия защищает от статического электричества.

9) Работы на взрывопожароопасных технологических объектов выполняется инструментом, исключающим образование искр.

10) Оборудование линейной части магистральных нефтепродуктопроводов, а также их ограждение содержат в исправном состояний, а растительность в пределах ограждения систематический удоляют.

11) Сооружения защиты от разлива нефтепродуктов, своевременно ремонтируется, очищаются от нефтепродукта и отложений.

12) Помещения насосных станций должны быть оснащены газоанализаторами взрывоопасных концентраций, а при их отсутствии на объекте устанавливают порядок отбора и контроля проб.

13) Устанавливают постоянный контроль за герметичность резервуаров и их оборудование.

14) Люки, служащие для замеров уровня и отбора проб из резервуаров, имеют герметичные крышки. С внутренней стороны люки снабжают кольцами из металла, исключающего образование искр.

15) Перед розжигом огневой печи трубопроводы подачи топлива ко всем неработающим форсункам отглушаются. Зажигать форсунки огневой печи без предварительной продувки камеры сгорания и дымовой трубы водяным паром запрещают. Продувку следует вести не менее 15 минут после появления пара из дымовой трубы.

16) Для отогрева трубопроводов и узлов задвижек применяют пар, горячею воду или песок, а затем также электроподогрев во взрывозащищенном исполнении.

17) Сети эвакуационного освещения и систем пожарной автоматики присоединяются независимым от основной сети источникам питания или автоматически переключаются при отключений основных источников.

18) Здания, сооружения и открытые производственные установки в зависимости от назначения, класса взрывоопасных и пожарных зон, среднегодовой продолжительности гроз в районе их расположения и ожидаемого количества поражений молнией обеспечивают молниезащитных зданий и сооружений и настоящих правил.

1) Геологический фонд НГДУ «Чернушканефть» 1996-2001г.

2) ЭНГС «Недра» 1989.

А.И. Акульшин, и др.

3) Техника безопасности и охрана экологии НГДУ «Чернушканефть» 2000.

4) В.М. Муравьёв, Эксплуатация нефтяных и газовых скважин., М., «Недра», 1989.

5) Техническое черчение. Вышнепольский Москва 1988.

6) Добыча нефти и газа. Ф.С. Абдулин Москва, «Недра» 1983.

7) Нефтепромысловое оборудование. Е.И. Бухаленко Москва, «Недра», 1990.