Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Производственная мощность

Реферат: Производственная мощность

НАЦИОНАЛЬНАЯ АКАДЕМИЯ УПРАВЛЕНИЯ

Курсовая работа

по экономике предприятия

на тему: Методические основы определения

производственной мощности

предприятия

Выполнил

студент ІІ курса 2 группы

Колосов Юрий

Станиславович

Рецензент

___________________________

___________________________

___________________________

Курсовая работа защищена «_____» ________________ 1998 года

с оценкой «_________________________».

Глава комиссии __________________________________.

Киев – 1998

ПланПлан 2

Введение 3

1. Производственная мощность: сущность, определяющие факторы 7

2. Методические подходы к определению производственной мощности в разных типах производства 11

2.1. Расчет производственной мощности предприятия 11

2.2. Совершенствование методики расчета производственной мощности 18

3. Показатели интенсивного использования производственной мощности и их анализ 20

Выводы 34

Список использованной литературы 36

ВведениеПроизводственная мощность является исходным пунктом планирования производственной программы предприятия. Она отражает потенциальные возможности объединений, предприятий, цехов по выпуску продукции. Определение величины производственной мощности занимает ведущее место в выявлении и оценке резервов производства[1].

Способность отраслей промышленности, предприятий и их подразделений изготавливать максимальное количествен продукции находится в непосредственной зависимости от количества, совершенства и дееспособною и средств труда, которыми они оснащены. Средства труда, прежде всего их активную часть — орудия труда, следует считать основным фактором формирования производственной мощности предприятий. Однако из этого не следует делать вывод о том, что производственную мощность можно определять на основе производственно-технических параметров средств труда без учета конкретных обстоятельств, в которых предприятие действует на данном отрезке времени[2].

Технический подход к определению производственной мощности средств труда имеет определенные недостатки. Главным из них является отрыв их от производственных отношений, в условиях которых они функционируют. Следовательно, для понимания сущности и познания природы производственной мощности необходимо учитывать общественно-экономические условия, в которых используются средства труда.

Современные орудия производства, в каком бы виде они ни выступали (систем машин, комплексов машин), используются людьми в процессе труда. А процесс труда всегда протекает при определенной общественной форме, которая определяется характером собственности на средства производства. Следовательно, производственные отношения складываются на основе определенной формы собственности на средства производства.

Главной целью потребления средств труда является производство материальных благ. Оно осуществляется организованной совокупностью средств труда, что находит свое отражение в создании и функционировании линий, участков, цехов и предприятий. В составе таких организационных построений средства труда выступают вещественными носителями их производственной мощности. В наиболее общем виде мощность каждой производственной единицы определяет максимальное количество продукции, которое потенциально может быть произведено, или максимальное количество сырья, которое потенциально может быть переработано с помощью данной совокупности средств труда в единицу времени. А значит — мощность, как количественная характеристика, наиболее полно отражающая экономическое содержание средств труда, выступает в качестве организационной формы их производственного потребления. Она отражает общественные отношения людей с целью использования орудий труда при осуществлении процесса производства продуктов. Таким образом, производственную мощность имеют не средства труда, а соответствующие производственные единицы, в которых организационно функционируют данные средства труда. Это позволяет сделать вывод о том, что мощность отражает экономические отношения и возможности каждой производственной единицы как части общественного производства и представляет собой экономическую категорию.

Таким образом, как экономическая категория производственная мощность отражает производственные отношения с целью использования организованной совокупности наиболее активного вида средств труда — машин и оборудования для обеспечения максимального выпуска продукции.

Производственная мощность объединения, предприятия (подразделения) — это его потенциальная способность выпускать максимальное количество продукции в единицу времени работы на установленную дату с помощью организованной совокупности наличных у него средств труда, способных согласованно функционировать во времени и пространстве, при достигнутом уровне их технологического освоения рабочими. Следовательно, сущность производственной мощности раскрывается полностью лишь тогда, когда ее рассматривают как функцию организованной совокупности средств труда. Тогда она будет не только характеризовать потенциальную способность выпускать максимальное количество продукции предприятием, но и экономический потенциал этой организованной совокупности средств труда.

Под влиянием научно-технического прогресса в развитии техники происходят значительные качественные изменения. Они находят свое отражение, в усложнении техники, увеличении ее единичной мощности. Создаются и внедряются крупные системы машин, способные значительно повысить эффективность оснащения предприятий и ускорить производственный процесс за счет его поточности, непрерывности и гибкости. В результате этого возникают качественно новые возможности формирования и роста производственных мощностей действующих предприятий. Поэтому речь теперь идет о том, чтобы раскрыть механизм этой связи и наиболее эффективно управлять этими процессами.

Система машин — совокупный механизм, который состоит из разнородных рабочих машин, взаимодействующих при изготовлении одного или нескольких видов изделий на разных стадиях производственного процесса.

Система машин предприятия состоит из ряда подсистем, имеющих свою специфику в процессе производства и выполняющих определенные функции в ее пределах. Поэтому на формирование производственной мощности предприятия значительное влияние оказывает структура системы машин.

Расчленение системы машин дает представление о количественном составе подсистемы, их качественных особенностях, а также об организации их расположения в пространстве и функционирования во времени. Необходимость такой организации обусловливается тем, что система машин предприятия имеет динамический характер, в ней происходят качественные и количественные изменения, непосредственно отражающиеся на величине производственной мощности. Так, замена изношенного или модернизация действующего оборудования, если ее производить без учета особенностей построения данной системы машин, может в значительной степени повлиять па устойчивость функционирования системы в целом и ее отдельных элементов.

Анализ практики построения отдельных систем машин, формирование производственной мощности предприятия, совершенство организационного построения системы машин в значительной степени зависят от уровня пропорциональности в пропускной способности между машинами в отдельной подсистеме и подсистем между собой в пределах системы машин предприятия. Следовательно, по количеству, структуре и производительности машины в подсистемах должны быть подобраны так, чтобы в единицу времени они могли изготовлять одинаковое количество продукции.

1. Производственная мощность: сущность, определяющие факторыПроизводственная мощность — это максимально возможный выпуск продукции, предусмотренный на соответствующий период (декаду, месяц, квартал, год) в заданной номенклатуре и ассортименте с учетом оптимального использования наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства и труда.

Экономическое обоснование производственной мощности — важнейший инструмент планирования промышленного производства. Иными словами, это потенциальная возможность валового выпуска промышленной продукции.

При формировании производственной мощности учитывается влияние таких факторов, как номенклатура, ассортимент, качество продукции, парк основного технологического оборудования, средний возраст оборудования и эффективный годовой фонд времени его работы при установленном режиме, уровень сопряженности парка, размер производственных площадей и т.п.

От производственной мощности зависит степень удовлетворения рыночного спроса, который может изменяться по объему, номенклатуре и ассортименту, поэтому производственная мощность должна предусматривать гибкость всех технологических операций, т. е. возможность своевременно перестроить производственный процесс в зависимости от роста конкурентоспособности продукции, изменения объема, номенклатуры и ассортимента.

Производственная мощность рассчитывается по всему перечню номенклатуры и ассортимента выпускаемой продукций. В условиях многономенклатурного производства, когда выпускаемая продукция характеризуется сотнями наименований изделий, каждое из которых отличается не только назначением или конструктивными особенностями, но и технологией изготовления, осуществляются группировка всей номенклатуры производимой продукции и выбор изделия-представителя.

Производственная мощность рассчитывается по ведущим производственным цехам, участкам и оборудованию с учетом сложившейся кооперации и мероприятий по ликвидации «узких мест».

К ведущему подразделению относятся подразделения, в которых выполняются основные технологические операции по изготовлению плановой продукции.

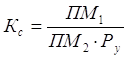

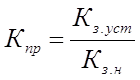

Под «узким местом» понимается несоответствие мощности отдельных цехов, участков, групп оборудования минимальной мощности соответствующего подразделения, участка или группы оборудования. Возникновение узкого места является следствием несопряженности между цехами, участками или группами оборудования. Коэффициент сопряженности рассчитывается по формуле:

(1.1)

(1.1)

где Кс — коэффициент сопряженности; M1 и М2 — мощность ведущих цехов и участков, ед.; Ру —удельный расход продукции первой операции (цеха, участка) для выработки продукции второй, шт., т, и т.п.

Устранение узкого места осуществляется по плану организационно-технических мероприятий, который разрабатывается в двух направлениях, т. е. с учетом и без учета привлечения дополнительных капитальных вложений. Ко второму направлению относятся мероприятия по вводу неустановленного оборудования, увеличению сменности работы оборудования, привлечению дополнительной рабочей силы, расширению многостаночного обслуживания, сокращению внутрисменных простоев, перераспределению деталей на взаимозаменяемое оборудование с меньшим уровнем его использования[3].

Расчет производственной мощности ведется также по всем производственным подразделениям промышленного предприятия начиная с низшего производственного звена к высшему, т. е. от станка к группе взаимозаменяемого оборудования, далее к участку, от участка к цеху основного производства, от цеха к предприятию в целом.

При определении производственной мощности не учитываются простои оборудования или недоиспользование производственных площадей, вызванное дефицитом рабочей силы и производственных запасов, отклонениями в организации производства и т.п. Производственная мощность — величина переменная. Она изменяется в течение отчетного периода и определяется, как правило, на начало и конец года.

Производственная мощность определяется в тех же единицах, в каких измеряется объем производства продукции. Широкая номенклатура приводится к одному или нескольким видам однородной продукции.

Производственная мощность зависит от ряда факторов. Важнейшие из них следующие:

— количество и производительность оборудования;

— качественный состав оборудования, уровень физического и морального износа;

— степень прогрессивности техники и технологии производства;

— качество сырья, материалов, своевременность их поставок;

— уровень специализации предприятия;

— уровень организации производства и труда;

— фонд времени работы оборудования.

Выбытие мощности происходит по следующим причинам:

— износ оборудования;

— уменьшение часов работы оборудования;

— изменение номенклатуры или увеличение трудоемкости продукции;

— окончание срока лизинга оборудования.

Для анализа производственной мощности используются показатели, которые характеризуют:

изменение фондоотдачи как разницу между фондоотдачей проектной (ФОпр) и рассчитанной исходя из среднегодовой мощности (ФОпм).

изменение выпуска продукции на единицу установленного парка основного технологического оборудования, т.е. отношение товарной (валовой) продукции к среднегодовому количеству установленного оборудования по плану и фактически;

изменение уровня использования производственных мощностей как следствие улучшения использования производственных площадей на основе сопоставления плановой и фактической стоимости валовой (товарной) продукции, приходящейся на 1м2 производственной площади.

Для улучшения использования и дальнейшего наращивания производственных мощностей необходимо:

сократить внутрисменные и целосменные простои парка основного технологического оборудования;

повысить фондовооруженность путем внедрения новых, более прогрессивных оборудования и технологии;

модернизировать действующий парк основного технологического оборудования;

углубить специализацию и расширить кооперацию.

2. Методические подходы к определению производственной мощности в разных типах производства2.1. Расчет производственной мощности предприятия

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехами заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Измеряется производственная мощность, как правило, в натуральных или условно-натуральных единицах. Так мощность текстильных предприятий определяется максимально возможным выпуском тканей в погонных и квадратных метрах, прядильных фабрик — в тоннах пряжи, кирпичах заводов — в тыс. штук условного кирпича, металлургических комбинатов — в тоннах выплавленной стали и т. п.

Вместе с тем метод измерения производственной мощности количеством выпускаемой продукции не является всеобщим. На предприятиях, перерабатывающих сельскохозяйственную продукцию, или горнообогатительных комбинатах объем выпуска конечной продукции зависит от качества исходного сырья или содержания в нем полезного компонента. Чем хуже качество перерабатываемого сырья, тем меньше будет произведено конечной продукции при неизменных или даже больших затратах труда и капитала. Поэтому мощность подобных предприятий измеряется не объемом выпуска продукции, а количеством перерабатываемого сырья. Например, мощность горнообогатительных комбинатов определяется в тоннах перерабатываемой руды, сахарных заводов — в тоннах перерабатываемой свеклы в сутки, маслосыродельных — в тоннах перерабатываемого молока и т. п.[4]

Использование натуральных показателей для измерения производственной мощности возможно только на узкоспециализированных предприятиях, выпускающих однородную несложную продукцию. При многономенклатурном производстве суммарная мощность предприятия определяется в денежном выражении.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

Производственная мощность предприятия определяется мощностью ведущих подразделений (цехов, участков) или агрегатов и установок. К ним относятся те подразделения, агрегаты и установки, где выполняются основные технологические процессы, большие по трудоемкости объемы работ и сосредоточено наибольшее количество машин и оборудования. Так, на швейных фабриках к ним относятся швейные цехи, на текстильных комбинатах — прядильное и ткацкое производства, на машиностроительных заводах — механические и сборочные цехи, в черной металлургии — доменные, мартеновские, электроплавильные печи. Такой подход к определению производственной мощности позволяет выявить несопряженность мощностей ведущих и вспомогательных производств и агрегатов и разработать план организационно-технических мероприятий по их выравниванию.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка:

— количество машин;

— производительность оборудования;

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Производственная мощность ведущих подразделений определяется по формуле:

![]() (2.1)

(2.1)

где ПМ — производственная мощность подразделения (цеха, участка); n — количество единиц одноименного ведущего оборудования, ед.; Нт — часовая техническая (паспортная) мощность единицы оборудования, ед.; Ф — фонд времени работы оборудования, часов.

При этом необходимо учесть все оборудование, закрепленное за цехом, включая бездействующее вследствие неисправности, находящееся в ремонте и подлежащее установке в плановом периоде. Не учитывается только оборудование, находящееся в резерве, а также на опытно-экспериментальных и специальных участках для профессионально-технического обучения.

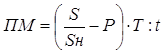

При расчете производственной мощности предприятий машиностроения, заводов по производству строительных материалов, текстильных, швейных и обувных фабрик, предприятий пищевой промышленности и некоторых других также необходимо учитывать производственные площади. Так на швейных фабриках в основу расчета производственной мощности пошивочных цехов положено количество рабочих мест (без учета резервных), которое может быть размещено на производственной площади, выделяемой для размещения производственных потоков. Расчет выполняется по формуле:

(2.2)

(2.2)

где S — производственная площадь цеха, выделяемая для организации производственных потоков, кв. м; Sн — производственная нормативная площадь (с учетом проходов) на одно рабочее место, кв. м; Т — режимное время работы, час.; t — затраты времени на изготовление одного изделия, час.

В краткосрочном периоде производственная мощность является постоянной величиной. В долгосрочном периоде она может быть уменьшена за счет вывода из производства физически и морально устаревших, излишних машин, оборудования и площадей, или увеличена путем технического перевооружения производства, реконструкции и расширения предприятия. В связи с этим при обосновании производственной программы производственными мощностями рассчитываются входная, выходная и среднегодовая производственная мощность.

Входная производственная мощность — это мощность на начало отчетного или планируемого периода.

Выходная производственная мощность — это мощность предприятия на конец отчетного или планируемого периода. При этом выходная мощность предыдущего периода является входной мощностью последующего периода. Выходная мощность рассчитывается по формуле:

ПМвых = ПМвх + ПМт + ПМр + ПМнс – ПМвыб (2.3)

где ПМвых — выходная производственная мощность; ПМвх — входная производственная мощность; ПМт — прирост производственной мощности за счет технического перевооружения производства; ПМр — прирост производственной мощности за счет реконструкции предприятия: ПМнс — прирост производственной мощности за счет расширения (нового строительства) предприятия; ПМвыб — выбывающая производственная мощность.

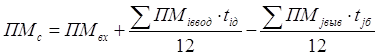

Поскольку ввод и выбытие мощностей производится не одномоментно, а происходит на протяжении всего планируемого периода, то возникает необходимость расчета среднегодовой производственной мощности. Она определяется по формуле:

(2.4)

(2.4)

где ПМс — среднегодовая производственная мощность; ПМiввод. — вводимая i-я производственная мощность; tiд — количество месяцев в году, в течение которых будет действовать i-я мощность; ПМjвыв — выводимая j-я производственная мощность; tjб - количество месяцев в году, в течение которых не будет действовать j-я выводимая мощность; 12 — количество месяцев в году.

Приведенная методика определения среднегодовой мощности применима в случаях, когда в плане развития предприятия предусмотрен конкретный месяц ввода новых производственных мощностей. Если текущим планом капитального строительства или организационно-технических мероприятий предусматриваются сроки ввода мощностей не по месяцам, а по кварталам, то при расчете среднегодовой мощности считается, что они будут вводиться в середине планируемых кварталов.

При разработке средне- и долгосрочных планов невозможно предусмотреть не только месяц, но и квартал, в котором будут введены дополнительные мощности. В этом случае при расчете их среднегодовых величин период действия вводимых мощностей принимается в размере 0,35 года[5].

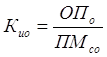

Обоснование производственной программы производственной мощностью осуществляется в 4 этапа.

На 1 этапе анализируется коэффициент использования среднегодовой производственной мощности в отчетном периоде. Он рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности.

(2.5)

(2.5)

где Кио — коэффициент использования производственной мощности в отчетном периоде, ед.; ОПо — фактический выпуск продукции в отчетном периоде, ед.; ПМсо — среднегодовая производственная мощность предприятия в отчетном периоде, ед.;

Поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства, то коэффициент ее использования не может быть больше единицы. Несоблюдение этого условия означает, что расчетная производственная мощность предприятия занижена и требуется уточнение расчетов.

На втором этапе осуществляется планирование роста коэффициента использования производственной мощности в предстоящем периоде. Оно основывается на выявлении внутрипроизводственных резервов увеличения выпуска продукции без дополнительного ввода постоянных факторов производства. Внутрипроизводственные резервы улучшения использования действующих производственных мощностей подразделяются на экстенсивные и интенсивные.

К экстенсивным относятся резервы увеличения полезного времени работы оборудования в пределах режимного фонда. Они включают устранение внутрисменных и целодневных простоев оборудования, а также сокращение продолжительности плановых ремонтов. Группа интенсивных резервов включает в себя мероприятия по более полной загрузке оборудования в единицу времени, повышение квалификации рабочих и на этой основе более полное использование производительности машин, увеличение выпуска годной продукции и т. п.

Коэффициент использования среднегодовой мощности в плановом периоде может быть определен по формуле:

Кип = Кио × J (2.6)

где Кип — коэффициент использования производственной мощности в плановом периоде, ед.; J — индекс роста коэффициента использования производственной мощности в плановом периоде.

На третьем этапе выявляется возможность выполнения производственной программы в краткосрочном периоде. Для этого вначале определяется возможный выпуск продукции с действующих производственных мощностей путем умножения их величины на плановый коэффициент использования среднегодовой мощности

ОПд = ПМвх × Кип (2.7)

где ОПд — возможный выпуск продукции с действующих производственных мощностей, ед.

Затем этот выпуск сопоставляется с плановым заданием. Производственная программа будет выполнена в краткосрочном периоде в том случае, если возможный объем выпуска продукции с действующих производственных мощностей будет больше или равен плановому объему.

ОПд > ОПп (2.8)

где ОПп — планируемый объем выпуска продукции, ед. Если это условие не соблюдается, то необходимо ввод дополнительных производственных мощностей.

На четвертом этапе осуществляется расчет необходимого ввода в действие новых мощностей в долгосрочном планируемом периоде.

При обосновании потребности в новых производственных мощностях большое значение имеют сроки их освоения. Чем они короче, тем больше продукции выпустит предприятие в плановом периоде, тем больше будет его валовый доход и прибыль и быстрее окупятся инвестиции в развитие производства.

По вновь вводимым мощностям государственных предприятий применяются отраслевые нормы продолжительности освоения проектных мощностей. Они дифференцируются в зависимости от величины осваиваемой мощности и степени новизны продукции (впервые осваиваемая или аналогичная ранее выпускаемая). Предприятия негосударственного сектора промышленности сроки (нормы) освоения проектных мощностей планируют самостоятельно.

Нормы освоения проектных мощностей используются при определении потребности вновь вводимых производственных мощностей для обеспечения планового выпуска продукции. Расчет выполняется по формуле:

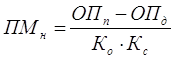

(2.9)

(2.9)

где ПМн — требуемый ввод в действие новых производственных мощностей, ед.; Ко — коэффициент освоения новых производственных мощностей; Кс — коэффициент среднегодовой мощности.

Заключительным этапом обоснования производственной программы производственными мощностями является разработка баланса производственной мощности. Он основывается на обеспечении равенства между плановым заданием и возможным суммарным выпуском продукции с действующих и новых производственных мощностей с учетом запланированных сроков их ввода и освоения. Формула баланса производственной мощности предприятия имеет следующий вид:

ОПд + ПМн × Ко × Кс = ОПп (2.10)

Увеличение производственной мощности возможно за счет:

— ввода в действие новых и расширения действующих цехов;

— реконструкции;

— технического перевооружения производства;

— организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

2.2. Совершенствование методики расчета производственной мощности

Расчеты производственной мощности зависят от отраслевой принадлежности предприятия. В то же время есть основания для совершенствования методических предпосылок и выбора исходных данных. В перечень нерешенных методических вопросов входят следующие.

1. По какой номенклатуре считать производственную мощность — по плановой или оптимальной.

2. В каких измерителях оценивать производственную мощность — натуральных, стоимостных или трудовых.

3. Какой фонд времени принимать в расчет — календарный, режимный или плановый.

Различный методический подход к определению производственной мощности дает как преимущества, так и содержит потенциальную возможность появления нежелательных экономических явлений. Суть дискуссии по перечисленным вопросам сводится к следующему.

Если расчет вести по плановой номенклатуре, то в условиях рыночной экономики не представляется возможным сформировать производственную программу на год. Если расчет вести по оптимальной номенклатуре, то эти расчеты будут значительно отличаться от реальных условий, так как оторваны от потребности покупателей в конкретных изделиях. При расчете мощности по плановой номенклатуре получается, что основой для определения производственной мощности является производственная программа, а не наоборот. Ведь производственная мощность — основа формирования плана производства[6].

Некоторые авторы считают, что вопрос о выборе номенклатуры продукции, принимаемой в расчет мощности, можно решить, если последнюю измерять не в натуральном или стоимостном виде, а нормативной трудоемкостью или в нормо-станко-часах. В таком случае мощность можно считать до формирования плана производства. Но производственная мощность переходит из понятия, связанного с рыночной экономикой, в абстрактную категорию, измеряемую трудом. Не представляется возможным определить, сколько и какой продукции можно произвести с помощью данных средств труда.

Следующий методологический вопрос — какой фонд времени принимается в расчете производственной мощности? Если расчет вести по плановому фонду, то коэффициент использования мощности может быть выше 1 (что противоречит экономической логике) за счет работы в некоторые выходные дни и сокращения времени на ремонт. Следовательно, в расчет мощности нужно принимать календарный фонд времени. Обычным возражением против такого предложения всегда было то, что уровень использования мощности в прерывном производстве будет крайне низким (причем не только фактически, но и по плану). Однако реальная загрузка оборудования под сформированный портфель заказов не уменьшится, а показатель использования мощности будет отражать истинное положение дел, а также резервы.

Нерешенные вопросы методологии планирования приводят к тому, что на практике рассчитывают не производственную мощность, а пропускную способность. В качестве ведущего звена принимают тот участок (цех, оборудование), который является наиболее важным для предприятия.

Совершенствование методики внутрифирменного планирования производственной мощности имеет самое непосредственное отношение к укреплению финансовой дисциплины и улучшению качества продукции.

3. Показатели интенсивного использования производственной мощности и их анализПроцесс формирования и организации использования производственной мощности современного предприятия зависит от многих факторов. Под факторами понимаются условия, необходимые для осуществления этих процессов, а также причины, оказывающие влияние на их результаты.

Разработка классификатора, комплексно отражающего количество и состав факторов, которые влияют на величину и уровень использования производственной мощности, имеет не только важное теоретическое, но и большое практическое значение. Рост масштабов производства и повышение его эффективности выдвигают задачу поиска резервов увеличения и улучшения использования производственных мощностей действующих предприятий. Поэтому требуется определить круг факторов, которые служили бы основой для определения величины производственной мощности действующего предприятия и уровня ее использования. Факторы, влияющие на величину производственной мощности и ее использование, взаимосвязаны, потому что оба вида факторов имеют единый объект влияния — производственную мощность предприятия (подразделения). Различие между ними заключается в том, что первая часть факторов определяет резервы увеличения производственной мощности, а вторая — резервы улучшения ее использования. Изложенное вызывает необходимость применения системного подхода к рассмотрению этих факторов.

Этот подход означает, что все вопросы изучаемой проблемы должны рассматриваться во взаимосвязи друг с другом. Он позволяет наилучшим образом выявить факторы, влияющие на величину и использование производственных мощностей, установить существующие между ними связи и источники образования резервов повышения эффективности производственных мощностей действующих предприятий.

Системный подход к изучению факторов, влияющих на величину и использование производственной мощности, предполагает рассмотрение следующих основных положений: определение влияния на величину производственной мощности и использование потребляемых в производстве ресурсов и процессов их преобразования.

Основные ресурсы производственного процесса представлены тремя элементами: трудом, орудиями труда и предметами труда. Следовательно, потребление и преобразование этих ресурсов являются основой определения обоих видов факторов[7].

Проанализируем состав и характерные черты факторов, влияющих на величину производственной мощности. Как было показано выше, между понятиями «производственная мощность» и «средства труда» существует тесная функциональная зависимость. Она проявляется в том, что каждому отдельно взятому средству труда соответствует определенная величина производственной мощности. А значит главным фактором, влияющим на величину производственной мощности, является наличная совокупность средств труда. Причем это влияние на предприятиях машиностроения проявляется путем расширения фронта работ и повышения производительности технологического оборудования (рабочих мест).

Расширение фронта работ зависит от количества технологического оборудования и производственных площадей. С увеличением количества оборудования и рабочих мест создаются условия для расширения производства. Однако это расширение обычно лимитируется размерами производственных площадей зданий (существует исключение для тех производств, мощности которых зависят от величины площадей, например сборочных, котельно-сварочных). Сами производственные площади, как правило, непосредственного влияния на предмет труда не оказывают. Они ограничивают масштаб производства пространственно, поэтому являются одним из факторов, определяющим величину производственных мощностей.

Производственная мощность не отражает суммарную энергетическую мощность предприятия и не состоит из суммы мощностей отдельных рабочих машин. Она зависит от уровня соответствия структуры оборудования и рабочих мест структуре машиноемкости[8] (трудоемкости) изготовляемых изделий. Поэтому структура соответствовала структуре изготовляемых изделий, т. е. в их пропускной способности должен быть достигнут максимальный уровень согласованности. Определенное соотношение должно быть достигнуто и между производственными мощностями участков и цехов предприятия. Следовательно, одним из важных условий производства является соблюдение норм и пропорций между их количеством, размерами и рабочими скоростями.

Таким образом, тезис о том, что величина производственной мощности зависит от количества и производительности средств труда, должен быть существенно дополнен. Так, важным фактором, определяющим величину производственной мощности, является прежде всего система машин как совокупный механизм, построенный на основе принципа пропорциональности.

Факторы повышения производительности машин (рабочих мест) связаны главным образом с улучшением качественного состава технологического оборудования, увеличением в его составе высокопроизводительных станков, автоматов и полуавтоматов, автоматических линий. Чем совершеннее машины и оборудование, чем выше их производительность в единицу времени работы, тем больше производственная мощность подразделений и предприятия в целом.

Производительность машин и оборудования также зависит от качества предметов труда. С качеством сырья изменяется технология его обработки, что непосредственно сказывается на производительности средств труда и их совершенствовании.

Значительное влияние на увеличение производительности машин оказывает совершенствование технологического процесса. Внедрение прогрессивной технологии дает возможность интенсифицировать производственный процесс, т. е. сократить как машинное, так и общее время изготовления изделия.

Увеличение производительности машин в значительной мере зависит от степени совершенства конструкции изготовляемых изделий, их унификации и стандартизации, снижения количества и совмещения операций при их изготовлении.

Производительность машин зависит также от квалификации работников. Систематическое повышение их общего и технического образования, совершенствование производственных навыков и на этой основе повышение уровня квалификации создают благоприятные социальные предпосылки для увеличения производительности средств труда. Укомплектование промышленных предприятий квалифицированными рабочими ускоряет технологическое освоение современной техники, позволяет значительно превысить ее паспортную производительность путем перехода к скоростным методам обработки деталей, использования специального режущего инструмента, модернизации отдельных агрегатов станков и внедрения специального оснащения.

Классификация факторов, влияющих на величину производственной мощности предприятия, построена по признаку их детализации. Особенностью этих факторов является то, что для осуществления мероприятий, обусловленных ими, требуются капитальные вложения.

Иначе выглядят факторы, влияющие на использование производственных мощностей. Они охватывают мероприятия, связанные с использованием резервов, имеющих организационный характер, и не требуют больших капитальных вложений в основное производство. По содержанию эти факторы можно разделить на социально-экономические и организационно-технические, а по месту возникновения — на внешние и внутренние.

Основное свое проявление эти факторы находят в улучшении использования установленной или принятой величины производственной мощности, а также в соотношении времени работы и времени потерь средств труда, т. е. охватывают область их функционирования.

Основными факторами, влияющими на уровень использования оборудования, являются совершенствование организации обслуживания производства, повышение качества и организации планирования производства, технического развития предприятий и технологического планирования загрузки оборудования, более широкое внедрение в практику производства современных прогрессивных форм организации труда, совершенствование материального стимулирования улучшения использования оборудования, совершенствование структуры парка оборудования путем рационального распределения выделенного предприятию и перераспределение недогруженного, повышение коэффициента сменности работы оборудования, сокращение времени простоев оборудования в ремонтах.

С учетом указанных выше признаков построена классификация факторов, влияющих на использование производственных мощностей предприятий.

В обобщенном виде классификация обоих видов представлена в таблице 1.

Таблица 1

Классификация факторов

| Факторы, влияющие на величину производственной мощности | Факторы, влияющие на использование производственной мощности |

|

1. Количество машин (рабочих мест) и их технический уровень 2. Размер производственных площадей 3. Уровень пропорциональности в пропускной способности между группами машин 4. Прогрессивная технология 5. Механизация и автоматизация 6. Качество материалов, совершенство конструкций изделий, повышение степени унификации и стандартизации 7. Степень освоения техники рабочими |

1. Народнохозяйственная потребность в продукции 2. Материально-техническое снабжение предприятий 3. Обеспечение рабочими предприятия 4. Комплексный ввод в действие новых мощностей 5. Обеспечение энергетическими ресурсами 6. Структура парка оборудования 7. Сверхнормативные простои оборудования в ремонте 8. Повышение сменности работы оборудования 9. Организация обслуживания производства 10. Степень совершенствования планирования производства и загрузки оборудования 11. Организация труда и его стимулирование 12. Организация кооперирования использования мощностей |

Приведенная классификация обоих видов факторов представляет собой теоретический анализ количественных и качественных факторов повышения эффективности использования производственных мощностей. Результативность аналитической оценки во многом зависит от обоснования системы показателей, с помощью которых можно определить уровень интенсивности использования производственных мощностей. При этом важное значение имеет разработка методов расчета показателей, а также способов определения нормативных значений каждого из показателей. Система показателей — взаимосвязанная совокупность показателей, с помощью которой обеспечиваются комплексная количественная оценка состояния и выявление резервов улучшения интенсивного использования производственных мощностей.

Систему показателей можно разделить на три группы. В первую группу можно включить коэффициенты, характеризующие уровень освоения проектной и использование производственной мощности предприятия, во вторую — коэффициенты, характеризующие использование оборудования, и в третью — стоимостные показатели, характеризующие отдачу производственного аппарата.

Каждый из показателей, входящих в ту или иную группу, имеет строго определенное назначение в системе анализа и дает оценку одному из направлений процесса интенсивного использования производственных мощностей.

Рассмотрим методы определения величины и назначение каждого из показателей, входящих в систему.

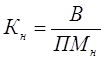

Среди показателей первой группы следует прежде всего выделить коэффициент использования проектной мощности (Кп), который характеризует уровень использования введенной в действие новой мощности с целью достижения стабильного выпуска продукции не ниже предусмотренного проектом уровня. Он определяется как отношение планового или фактического объема выпуска продукции (В), предусмотренного проектом, в гривнах, тоннах, штуках к величине проектной мощности (Мп) в аналогичных единицах измерения.

На основании полученных с помощью этого коэффициента данных можно судить о ходе освоения проектных мощностей и технико-экономических показателях в пределах нормативного срока, о сокращении периода ввода в действие новых мощностей, т. е. учитывать фактор времени в оценке уровня интенсивного использования новых мощностей.

Несколько иное назначение имеет уже ранее упомянутый мной коэффициент использования производственной мощности (Ки). Он характеризует уровень использования действующей производственной мощности, которая по своей величине может значительно отличаться от проектной. В свою очередь производственная мощность делится на определенные виды, каждый из которых имеет свое различное значение при решении вопросов планирования и организации производства. Поэтому уровень использования разных видов мощностей необходимо рассматривать отдельно. Так, прежде всего следует оценить уровень использования принятой плановой, среднегодовой и фактической производственной мощности. Коэффициент использования каждой из них можно получить путем отношения планового или фактического объема валовой, товарной, реализованной, чистой продукции (В) к соответствующему виду производственной мощности (ПМ).

Важное значение для характеристики использования производственной мощности предприятия имеет анализ уровня использования производственных мощностей отдельных его подразделений. По результатам проведения этого анализа можно судить о правильности выбора ведущего звена, по которому принята мощность завода, и о величине резервов увеличения выпуска продукции отдельными цехами. Весьма важным следует считать определение уровня использования средней расчетной или нормативной величины производственной мощности. Для этой цели применяется коэффициент использования нормативной величины мощности (Кн), величина которого определяется из такого соотношения:

(3.1)

(3.1)

где ПМн — расчетная нормативная величина производственной мощности.

По коэффициенту использования того или иного вида мощности можно оценивать резервы улучшения ее использования, а также степень напряженности плановых заданий предприятием. Однако достигнутый высокий уровень коэффициента использования производственной мощности не всегда дает основание утверждать об интенсивном ее использовании. Это объясняется прежде всего тем, что на предприятиях при определении их производственных мощностей ориентируются на мощность тех подразделений, которые являются узкими местами. Следовательно, производственные мощности занижаются и не отражают действительной их величины, которой располагают предприятия. В связи с этим нельзя судить о рациональном использовании технологического оборудования, имеющихся потенциальных резервах повышения его загрузки.

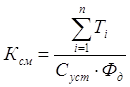

Объективную оценку этих резервов можно получить с помощью группы показателей, характеризующих уровень использования оборудования. Эта группа представлена тремя коэффициентами и показателем среднего времени работы одной машины. Одним из таких обобщающих показателей является коэффициент сменности работы оборудования (Ксм).

Наиболее достоверным методом определения коэффициента сменности работы оборудования является деление плановой расчетной или фактической машиноемкости (станкоемкости) изготовляемой продукции на действительный годовой фонд времени всего установленного оборудования при его работе в одну смену. Формула расчета величины коэффициента сменности работы оборудования (Ксм) имеет вид

(3.2)

(3.2)

где ![]() — суммарная расчетная

плановая или фактическая машиноемкость продукции, машино-ч; Суст

— количество единиц установленного оборудования (в цехе, на участке, в группе

взаимозаменяемого оборудования): Фд—действительный

(расчетный) односменный фонд времени работы оборудования, ч.

— суммарная расчетная

плановая или фактическая машиноемкость продукции, машино-ч; Суст

— количество единиц установленного оборудования (в цехе, на участке, в группе

взаимозаменяемого оборудования): Фд—действительный

(расчетный) односменный фонд времени работы оборудования, ч.

В результате сравнения планируемого или фактически достигнутого коэффициента сменности работы оборудования, рассчитанного по предлагаемому нами методу, с оптимально возможным или нормативным можно получить полное представление о наличии резервов, которыми располагают предприятия и их подразделения в повышении загрузки оборудования.

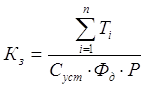

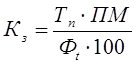

Для оценки использования действительного фонда времени работы оборудования важным показателем является коэффициент загрузки оборудования (Кз). Он представляет собой отношение суммарной машиноемкости, необходимой для изготовления планового или фактического количества продукции, к действительному фонду времени работы установленного оборудования при заданном режиме предприятия или его подразделений. Его величину можно определить по формуле

(3.3)

(3.3)

где Р — режим работы завода, цеха, участка, (количество смен).

Такой метод определения коэффициента загрузки не является единственным. Так, предлагается определять этот показатель по принятой мощности. Формула расчета его величины имеет вид

(3.4)

(3.4)

где Тп — трудоемкость на программу по видам обработки; ПМ — величина принятой мощности; Фt —действительный годовой фонд времени работы оборудования.

Из анализа формулы (3.4) видно, что чем больше величина принятой мощности, тем выше коэффициент загрузки оборудования. Однако величина коэффициента загрузки оборудования при таком методе его расчета может несколько искажаться. Дело в том, что мощность подразделения или завода определяется по мощности ведущего звена. Следовательно, рассчитанная по формуле (3.4) величина загрузки оборудования будет скорее характеризовать загруженность работой оборудования ведущего звена. Если при этом ведущее звено оказалось узким местом, то потенциальная величина коэффициента загрузки оборудования будет заниженной.

При обосновании проектов машиностроительных заводов коэффициент загрузки оборудования определяется как отношение расчетного количества станков или машин к принятому его количеству,

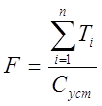

Важным моментом в анализе использования оборудования является определение среднего времени его работы. Величина этого показателя может быть рассчитана по формуле

(3.5)

(3.5)

где F — показатель, характеризующий среднее время работы одной машины, ч.

Достоинство этого показателя состоит в том, что он дает представление о средней абсолютной величине загрузки каждой единицы оборудования в данном производственном подразделении.

Любой из указанных показателей второй группы отражает прежде всего использование технологического оборудования, которое определяет величину производственной мощности. Динамика этих показателей не только показывает уровень интенсивного использования производственной мощности, но и свидетельствует о величине потенциальных резервов улучшения такого использования.

Важным этапом в анализе интенсивного использования производственных мощностей является оценка степени равномерности загрузки оборудования при заданном объеме производства или принятой мощности. Эта загрузка дает представление о существующем уровне пропорциональности в производственных мощностях подразделений и групп взаимозаменяемого оборудования. Для количественного измерения уровня равномерности загрузки оборудования предлагается использовать коэффициент пропорциональности.

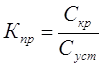

Коэффициент пропорциональности Кпр определяется как отношение различных видов работ в структуре машиноемкости изготовляемой продукции к общему количеству установленного оборудования по следующей формуле:

(3.6)

(3.6)

где Скр — количество оборудования, кратное отношению различных видов работ в структуре машиноемкости; Суст — общее количество установленного оборудования.

Для проведения аналитической работы в заводских условиях предлагается следующая рабочая формула определения величины коэффициента пропорциональности:

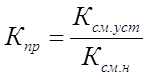

(3.7)

(3.7)

где Ксм.уст — коэффициент сменности работы всего установленного оборудования; Ксм.н — нормативный коэффициент сменности работы оборудования.

По аналогии величина коэффициента пропорциональности может быть рассчитана при наличии данных, характеризующих загрузку оборудования:

(3.8)

(3.8)

где Кз.уст — средний коэффициент загрузки установленного оборудования в данном подразделении (группе); Кз.н — нормативный коэффициент загрузки оборудования.

Рассмотрим некоторые особенности коэффициента пропорциональности. Так, если коэффициент сменности характеризует использование оборудования во времени, а коэффициент загрузки — степень использования действительного фонда времени работы оборудования при заданном объеме производства или принятой величине производственной мощности предприятий и их подразделений, то коэффициент пропорциональности — равномерность в работе машинного парка только подразделений. С помощью этого показателя можно определить, какое количество установленного оборудования в данном производственном подразделении может одновременно работать при существующей структуре машинного парка и структуре машиноемкости (трудоемкости) заданной производственной программы. Вместе с тем он показывает, насколько масштаб работы соответствует установленному оборудованию на данный момент времени в подразделении. Коэффициент сменности работы оборудования и коэффициент загрузки оборудования в значительной степени зависят от объема производства. Коэффициент пропорциональности остается неизменным при изменении объема производства. Не изменится значение коэффициента пропорциональности и в том случае, если увеличится общее количество оборудования в цехах и на участках без соответствующего улучшения его структуры.

Значение коэффициента пропорциональности зависит прежде всего от структуры парка оборудования или структуры машиноемкости изготовляемых изделий. Оно тем выше, чем больше степень соответствия между структурой парка машин и структурой машиноемкости продукции. Следовательно, коэффициент пропорциональности характеризует соответствие структуры машиноемкости изготовляемых изделий структуре оборудования или, наоборот, структуры оборудования — структуре машиноемкости.

Характеризуя масштаб производства при существующем уровне согласованности пропускных способностей отдельных видов оборудования, групп взаимозаменяемого оборудования, коэффициент пропорциональности дает возможность оценить резервы увеличения производственных мощностей предприятий и выпуска продукции для имеющихся производственных площадей за счет увеличения количества машин в общем парке оборудования, технологические возможности которых в наибольшей степени соответствуют структуре машиноемкости изготовляемых изделий.

Определив с помощью (Кпр) уровень пропорциональности в производственных мощностях, можно установить то количество машин, станков, которое непрерывно принимает участие в работе, а также выявить ту часть оборудования, которая может быть изъята из производственного процесса или частично загружена работой.

В широком плане коэффициент пропорциональности характеризует уровень организационного построения системы машин на участках и в цехах предприятия[9].

Преимущество использования коэффициентов сменности, загрузки и пропорциональности в анализе уровня использования резервов производственных мощностей состоит в том, что их величина определяется на основе отработанных или предполагаемых к отработке машино-часов. В свою очередь машино-часы являются важнейшим элементом расчета величины производственной мощности. Следовательно, с помощью предлагаемых коэффициентов можно получить объективную аналитическую информацию об эффективности использования производственных мощностей.

Еще более полным станет анализ при сочетании применения этих показателей в управлении процессом интенсивного использования производственных мощностей. Так, коэффициент пропорциональности характеризует возможный масштаб производства, т. е. увеличение выпуска продукции, что не присуще стоимостному коэффициенту. В свою очередь коэффициент пропорциональности с учетом стоимости оборудования дает представление о «цене» достижения согласованного функционирования системы машин и сопряженности мощностей, а также позволяет определить удельный вес неиспользуемого оборудования в общей его стоимости.

Важное место в анализе уровня интенсивного использования следует отвести стоимостным показателям. Они представляют третью группу показателей и дают возможность оценить влияние интенсивного использования производственных мощностей на эффективность производства. Одним из них является фондоотдача. Этот показатель имеет прямую функциональную связь с показателями, отражающими уровень загрузки оборудования. На заводах количество оборудования увеличивается, растет его стоимость и производительность. Однако загрузка его повышается медленно, а в большинстве случаев снижается, что отрицательно сказывается на величине фондоотдачи.

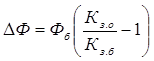

Влияние загрузки оборудования на фондоотдачу можно определить по формуле

(3.9)

(3.9)

где ΔФ — прирост фондоотдачи за счет повышения загрузки оборудования; Кз.о и Кз.б — коэффициенты загрузки оборудования в отчетном и базисном годах; Фб — фондоотдача в базисном году.

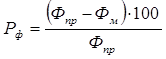

Использование показателя фондоотдачи дает возможность оценить достижение проектной фондоотдачи и сопоставить ее величину с фондоотдачей по уровню принятой мощности. Сравнение этих показателей показывает, насколько фондоотдача по уровню принятой мощности отстает или превышает проектную фондоотдачу, т. е. дает возможность определить величину резерва повышения фондоотдачи или величину перекрытия проектной фондоотдачи, а также улучшения использования принятой мощности. Резервы повышения фондоотдачи можно рассчитать по формуле

(3.10)

(3.10)

где Фпр — величина фондоотдачи по проекту; Фм — величина фондоотдачи по принятой мощности.

Следующим стоимостным показателем, характеризующим эффективность использования активной части основных фондов, является выпуск продукции в расчете на 1 единицу стоимости оборудования. В настоящее время возрастает техническая оснащенность предприятий, повышается технический уровень производства. Выпуск продукции с 1 единицы активной части основных фондов дает представление о росте эффективности их использования. Этот показатель может быть еще дополнен показателем выпуска продукции на единицу оборудования. Он исчисляется как в стоимостном, так и в натуральном выражении. Показатели в натуральном выражении следует применять для оценки использования производственных мощностей литейных, кузнечно-прессовых и сварочных цехов. Особенно велика роль этих показателей в межзаводском анализе, проводимом с целью выявления резервов улучшения использования производственных мощностей.

Последним и весьма важным показателем в этой группе является коэффициент, характеризующий эффективность использования заводских производственных площадей. Этот показатель особенно важен при оценке уровня использования производственных мощностей тех подразделений (сборочных, сварочных и др.), величина мощности которых зависит прежде всего от величины производственных площадей.

Приведенная система показателей дает возможность получить достаточно достоверную информацию, на основе которой можно провести комплексный анализ использования наличных производственных мощностей предприятий и их подразделений, установить очередность проведения мероприятий по улучшению использования резервов производственных мощностей, осуществлять предметное управление процессом их реализации на предприятии.

ВыводыВажнейшим результатом организации интенсивного использования производственных мощностей является ускорение темпов прироста продукции без дополнительных капитальных вложений, темпов роста фондоотдачи.

Развитие нашей экономики на современном этапе и в ближайшей обозримой перспективе обусловливает необходимость совершенствования организации интенсивного использования производственных мощностей действующих предприятий.

Организация интенсивного использования наличных производственных мощностей является важным фактором экономического роста, при котором не только повышается эффективность применяемых мощностных ресурсов, но и возрастает ее значение в приросте продукции, т.е. когда главным источником увеличения выпуска продукции становится экономия этих ресурсов.

Организация интенсивного использования производственных мощностей должна осуществляться с учетом действия совокупности двух взаимосвязанных видов факторов, обусловливающих возможность более напряженного функционирования мощностных ресурсов во временя (повышения их загрузки) и оказывающих влияние на интенсивный прирост мощностей (снижение машиноемкости).

Определение уровня организации интенсивного использования производственных мощностей обусловливает необходимость обоснования критерия его оценки. Таким критерием может быть минимум разрыва между уровнями использования мощностей и оборудования, составляющего систему машин предприятия. Следовательно, чем меньше этот разрыв, тем выше уровень организации использования производственных мощностей.

Проблема организации интенсивного использования производственных мощностей действующих предприятий охватывает широкий круг вопросов и обусловливает необходимость решения двуединой задачи: во-первых, мобилизации резервов повышения пропорциональности мощностей путем совершенствования построения системы машин отдельных подразделений и предприятий в целом; вовторых, рационального использования производственных мощностей путем совершенствования хозяйственного механизма, системы материального стимулирования. Эти вопросы являются стержневыми в проводимой радикальной экономической реформе на уровне предприятия. Хозрасчетное стимулирование интенсивного использования производственных мощностей обеспечивается путем нормативного распределения прибыли или дохода. Это является действенным рычагом мобилизации внутренних резервов увеличения выпуска продукции и улучшения всех технико-экономических показателей деятельности предприятий.

Список использованной литературы1. Економіка підприємства.: Підручник. – В 2 т. Т. 1 /За ред. С.Ф. Покропивного. – К.: Вид-во “Хвиля-Прес”, 1995. Стр. 175-181.

2. Зайцев Н.Л. Экономика промышленного предприятия: Учебник; 2-е изд., перераб. и доп. - М.: ИНФРА-М, 1998. Стр. 166-172.

3. Петрович И.М. Атаманчук Р.П. Производственная мощность и экономика предприятия. – М., 1990.

4. Сергеев И.В. Экономика предприятия: Учебное пособие. – М.: Финансы и статистика, 1997. Стр. 176-179.

5. Экономика предприятия / Под ред. В.Я. Хрипача. – Минск, 1997. Стр. 244-259.

6. Экономика предприятия: Учебник для экономических вузов. Под ред. Руденко А.И. – Минск, 1995. Стр. 357-363.

[1] Экономика предприятия / Под ред. В.Я. Хрипача. – Минск, 1997.

[2] Петрович И.М. Атаманчук Р.П. Производственная мощность и экономика предприятия. – М., 1990. Стр. 7.

[3] Зайцев Н.Л. Экономика промышленного предприятия: Учебник; 2-е изд., перераб. и доп. - М.: ИНФРА-М, 1998.

[4] Экономика предприятия: Учебник для экономических вузов. Под ред. Руденко А.И. – Минск, 1995.

[5] Экономика предприятия: Учебник для экономических вузов. Под ред. Руденко А.И. – Минск, 1995.

[6] Экономика предприятия / Под ред. В.Я. Хрипача. – Минск, 1997.

[7] Петрович И.М. Атаманчук Р.П. Производственная мощность и экономика предприятия. – М., 1990. Стр. 24.

[8] Под машиноемкостью понимается количество машино-часов, затрачиваемых на изготовление планируемого объема продукции установленного качества в условиях, соответствующих прогрессивному уровню технологии и организации производства.

[9] Петрович И.М. Атаманчук Р.П. Производственная мощность и экономика предприятия. – М., 1990. Стр. 37.