Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Проектирование прядильного производства мощностью А по выпуску аппаратной пряжи для изделия Б

Реферат: Проектирование прядильного производства мощностью А по выпуску аппаратной пряжи для изделия Б

МИНИСТЕРСТВО ВЫСШЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ДИМИТРОВГРАДСКИЙ ИНСТИТУТ ТЕХНОЛОГИИ, УПРАВЛЕНИЯ И ДИЗАЙНА

УЛЬЯНОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

КУРСОВОЙ ПРОЕКТ

ПРОЕКТИРОВАНИЕ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА МОЩНОСТЬЮ 6 (ШЕСТЬ) ЧЕСАЛЬНЫХ АППАРАТОВ ПО ВЫПУСКУ АППАРАТНОЙ ПРЯЖИ ДЛЯ ИЗДЕЛИЯ АРТ. 3691

Выполнил:студент гр. ТТ-41 Бочкарев Н.А.

Руководитель: Ноздрина Н.А.

ДИМИТРОВГРАД 1999

Содержание

ЗАДАНИЕ.............................................................................................................................................................................................. 3

1. Характеристика тканей, пряжи и сырья........................................................................................................ 4

1.1. Характеристика тканей.................................................................................................................................................... 4

1.2. Характеристика пряжи и ровницы............................................................................................................................... 6

1.3. Предварительный состав смеси. Характеристика компонентов смеси.................................................... 7

2. Выбор тонины и длины химических волокон. Проверка прядильной способности смеси. 7

2.1. Выбор тонина и длины химических волокон......................................................................................................... 7

2.2. Проверка прядильной способности проектируемой смеси.............................................................................. 8

3.Планы переходов и нормы потерь волокна по переходам производства аппаратной пряжи................................................................................................................................................................................................................... 9

3.1 Расщипывание и эмульсирование смесей............................................................................................................. 10

3.2 Отходы в кардочесании и прядении.......................................................................................................................... 10

4.Расчет часовой выработки пряжи.................................................................................................................... 11

5.Расчет количества полуфабрикатов, отходов производства, сырья расходуемого со склада и эмульсии...................................................................................................................................................................................... 15

6. Выбор, обоснование и расчет технологического оборудования

по

переходам производства.............................................................................................................................................. 21

6.1 Оборудование для разрыхления и трепания шерсти.......................................................................................... 21

6.2 Оборудование для очистки шерсти и шерстяных отходов............................................................................. 21

от трудноотделимых растительных примесей.......................................................................................................... 21

6.3 Оборудование для крашения шерсти и химических волокон....................................................................... 22

6.4 Оборудование для получения смесей и их вылеживания............................................................................... 23

6.5 Оборудование для производства аппаратной пряжи и ровницы................................................................. 24

7.Расчет и выбор вспомогательных площадей, складов. Размещение технологического оборудования........................................................................................................................................................................... 25

7.1 Расчет и выбор вспомогательных площадей, складов..................................................................................... 25

7.2 Размещение технологического оборудования.................................................................................................... 26

Приложение 1............................................................................................................................................................................ 27

Приложение 2............................................................................................................................................................................ 28

Приложение 3............................................................................................................................................................................ 29

Приложение 4............................................................................................................................................................................ 30

Приложение 5............................................................................................................................................................................ 31

Приложение 6............................................................................................................................................................................ 32

Приложение 7............................................................................................................................................................................ 33

Приложение 8............................................................................................................................................................................ 34

Приложение 9............................................................................................................................................................................ 36

Список литературы............................................................................................................................................................. 37

ЗАДАНИЕ

Необходимо спроектировать

прядильное производство мощностью шесть чесальных аппаратов по выпуску

аппаратной пряжи для изделия с артикулом 3691 (драп молодежный).

1.1. Характеристика тканей

Характеристика тканей (технические условия на ткань)

| № п/п |

Показатель и его размерность |

Обозначение | Артикул ткани |

| 1 | 2 | 3 | 4 |

| 1. | Наименование ткани | Драп молодежный | 3691 |

| 2. |

Поверхностная плотность, г/м2 |

524 | |

| 3. | Ширина ткани, см | Н | 142 |

| 4. |

Содержание шерстяного волокна, % |

95 |

Для получения готовой ткани с заданными свойствами заранее разрабатывают заправочный расчет суровой ткани. Техническое условие и заправочные расчеты являются исходной технической документацией, на основе которой осуществляется дальнейший технологический расчет. Заправочный расчет связывает воедино заправочные параметры с технологическими свойствами сырья.

Заправочные показатели суровой ткани рекомендуется представить в форме таблицы 1.2.

Заправочные показатели суровой ткани

| № п/п |

Наименование показателя и его размерность |

Обозначение | Артикул |

| А | |||

| 1 | 2 | 3 | 4 |

| 1. | в | 216 | |

| 2. |

Основных Кромочных Общее |

no nк nо + nк |

3584 24 3608 |

| 3. | Число уточных нитей на 1 м суровой ткани |

nу |

1800 |

| Продолжение таблицы 1.2 | |||

| 4. |

Линейная плотность нитей, текс Основных Кромочных Уточных |

То Тк Ту |

100 100 100 |

| 5. |

Уработка основы в ткачестве, % длины основы |

А | 8,5 |

| 6. | Усадка (-) или притяжка (+) суровой ткани в отделке, % | ± d | -15 |

| 7. |

Снижение массы суровой ткани в отделке, % |

С | 19 |

| 8. | Масса погонного метра готовой ткани, г | Q | 743,80 |

Взаимосвязь между основными заправочными показателями суровой ткани проверяется по следующей балансовой формуле

Мс = Мо + Мк + Му (1.1)

где Мс – масса суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мо – масса основной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Мк – масса кромочной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г; Му – масса уточной пряжи в суровой ткани, расходуемой на 1 пог. м. готовой ткани, г.

Используя данные таблиц 1.1 и 1.2 рассчитывают основные заправочные показатели:

Мс = ![]() =

921,3 (1.2)

=

921,3 (1.2)

Мо+к = ![]() = 463,9

(1.3)

= 463,9

(1.3)

Му = ![]() =457,4

(1.5)

=457,4

(1.5)

где: g - выход готовой ткани из суровой по массе

g = ![]() =

0,81 (1.6)

=

0,81 (1.6)

b - выход готовой ткани из суровой по длине

b = ![]() =0,85

(1.7)

=0,85

(1.7)

a - коэффициент уработки основы в ткачестве

a = ![]() =0,915

(1.8)

=0,915

(1.8)

Подставляя соответствующие данные заправочного расчета в формулы (1.2 ¸ 1.8), устанавливают наличие равенства между правой и левой частями в уравнении (1.1).

921,3=463,9+457,4

равенство соблюдается

1.2. Характеристика пряжи и ровницы

В связи с большим ассортиментом суконных тканей и сырьевого их состава на аппаратную пряжу для ткацкого производства не разработаны государственные стандарты. Поэтому на каждом предприятии применительно к тканям разрабатывают технические условия на пряжу, удовлетворяющие требованиям, предъявляемые к тканям.

Таблица 1.3

Технические требования к пряже

| № п/п | Наименование показателя и его размерность | Значение показателя | |

| основа | уток | ||

| 1 | 2 | 3 | 4 |

| 1. | Вид пряжи и назначение | Одиноч. | Одиноч. |

| 2. | Линейная плотность пряжи, текс | 100 | 100 |

| 3. |

Допускаемые отклонения кондиционной линейной плотности от номинальной, % |

5 | 5 |

| 4. | Сорт пряжи | I | I |

| 5. |

Разрывная нагрузка одиночной нити, не менее: абсолютная, сН |

8,5 | 8,5 |

| 6. | Удлинение, % | 34,56 | 34,56 |

| 7. | Допускаемое отклонение коэффициента крутки, % не более: | 10 | |

| 10. | Нормированная (кондиционная) влажность пряжи, % | 15 | 15 |

| 11. | Содержание жира в пряже, % не более | 6 | 6 |

Таблица 1.4

Технические требования к аппаратной ровнице

| № п/п | Наименование показателей |

Значение Показателей |

|

| основа | Уток | ||

| 1. | Линейная плотность ровницы, текс | 200 | 200 |

| 2. | Допустимое число средних мушек в 1 г ровницы | 28 | 28 |

| 3. |

Коэффициент вариации ровницы (общий) по массе отрезков, % длиной: 30 мм 100 мм 1000 мм |

12,1 9,4 5,8 |

|

| Продолжение таблицы 1.4 | |||

| 4. |

Допустимые значения неравномерности кружков ровницы по массе, % отклонение кружков коэффициент вариации кружков по массе разность масс обоих половин бобины разность между массой одной бобины и средней массы всех бобин |

36 2,5 2 |

|

1.3. Предварительный состав смеси. Характеристика компонентов смеси

Таблица 1.5

Предварительный состав смеси

| № п/п | Наименование компонентов смеси |

Процентное Содержание |

|

1. 2. … n |

Шерсть помесная 64к репейная Капрон Лом ровничный Крутые концы Сдир аппаратный |

86 5 3 3 3 |

| 100 % |

2.1. Выбор тонина и длины химических волокон

Наличие химических волокон в смесях оказывает весьма значительное влияние не только на качественные показатели готового товара, но и на технико-экономические показатели всего производства от смеси до готового изделия.

Для того, чтобы добиться наивысших технико-экономических показателей при переработке химических волокон в смесях с шерстью необходимо правильно и рационально подойти к выбору тонины и длины химических волокон. Выбор тонины и длины химических волокон следует вести по методике В.И. Гусева, которая подробно изложена в учебнике [15]. Согласно этой методике диапазон тонины химических волокон, который необходимо вкладывать в проектируемую смесь определяется по двум параметрам

Т1 = ![]() =426

мтекс (2.1)

=426

мтекс (2.1)

Т2 = ![]() =214

мтекс (2.2)

=214

мтекс (2.2)

где: Т1, Т2 – соответственно максимальная и минимальная тонина химического волокна; dср – средняя тонина волокна шерсти=23 мкм; s - среднее квадратическое отклонение волокон шерсти по тонине=6,7 мкм; g - плотность смешиваемого химического волокна=1,14 г/см3; А – поправочный коэффициент, учитывающий неравномерность химических волокон по тонине, мкм, А = 0,90¸0,95. Выбираем толщину капрона равную 400 мтекс

Диапазон длины химических волокон определяют из следующих выражений (капрон) :

L1 = Lср× К1 × К2=60,5 (2.3)

L2 = Lср + s + n × l=100 (2.4)

где: L1, L2 - соответственно минимальная и максимальная длина химического волокна, мм; Lср – средняя длина волокон шерсти =50 мм; s - среднее квадратическое отклонение длины волокон шерсти =50 мм; l – классовый промежуток длины волокон в диаграмме распределения:

l = 10 мм; n – число классовых промежутков; для тонкой шерсти n = 0,; К1 – коэффициент, учитывающий степень неровноты штапельного волокна по длине, К1 = 1,05¸1,10; К2 – коэффициент, учитывающий степень укорочения длины волокон в зависимости от метода кардочесания; вида волокон, прочности, долевого содержания.

- При раздельном кардочесании К2 = 1,026¸1,146;

Длину резки принимаем равной 80 мм

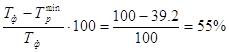

2.2. Проверка прядильной способности проектируемой смеси

Прядильную способность смесей и отдельных ее компонентов в аппаратном прядении шерсти принято характеризовать наименьшей расчетной линейной плотностью, резервом прядильной способности, выходом пряжи из смеси. Для расчета наименьшей линейной плотности используют формулу предложенную В.Е. Гусевым.

![]() =39,2

(2.5)

=39,2

(2.5)

где Н – поправочный коэффициент, учитывающий повышение прядильной способности в зависимости от уровня техники прядения, Н = 1,2; Кобр – понижающий коэффициент используемого обрата = 1; aобр – доля обрата в смеси = 0,09 ; Т1=474,5, Т2=409,8 – минимальная линейная плотность пряжи, выработанная в отдельности. a1=0,86 – доля участия компонентов натуральной шерсти; a2=0,05 – доли участия компонентов химических волокон Кд, КТ, Кп, Ку – соответственно коэффициенты, учитывающие влияние длины, толщины, прочности, удлинения химических волокон. Значения этих коэффициентов установлены только для шерсти 64к в смеси с химическими волокнами (вискозные волокна) [25]. Поэтому в расчетах при использовании других видов волокон значения этих коэффициентов следует считать равными 1.

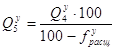

Резерв прядильной способности смеси (R) сопоставляет

расчетную наименьшую линейную плотность пряжи ![]() с

фактической линейной плотностью Тф, которую намечается вырабатывать

из смеси в соответствии с технической заправкой ткани.

с

фактической линейной плотностью Тф, которую намечается вырабатывать

из смеси в соответствии с технической заправкой ткани.

R =  ( 2.6)

( 2.6)

Минимальную линейную плотность пряжи можно рассчитать исходя из средней линейной плотности волокон смеси и числа волокон в поперечном сечении пряжи. Установлено, что неровнота по линейной плотности, отвечающая требованиям стандарта при приемлемом уровне обрывности, обеспечивается при числе волокон в поперечном сечении:

- для аппаратной пряжи – 100.

Резерв прядильной способности должен быть не менее 15 %, так как при меньшем резерве процесс прядения может протекать с повышенной обрывностью. Величина резерва выше 30 % указывает на недостаточное использование прядильной способности смеси.

Расчет выхода пряжи из смеси проводят по формуле (2.11).

![]() =88%

(2.11)

=88%

(2.11)

где bобр – понижающий коэффициент используемого обрата; aобр – доля обрата в смеси.

3.Планы переходов и нормы потерь волокна по переходам производства аппаратной пряжиТаблица 3.1

Планы подготовки компонентов смеси

волокна по переходам

| № п/п | Вид сырья и план его обработки |

| 1. |

Шерсть натуральная (тонкая помесная 64к репейная) План ее подготовки (трепание, обезрепеивание, крашение, отжим, сушка, расщипывание, замасливание, смешивание, вылеживание, чесание, прядение) |

Отходы в крашении определяют в процентах массы шерсти, поступающей в крашение:

- натуральная шерсть – 0,9 %

- отсортировки и низшие сорта – 1,1 %

- гребенной очес – 0,7 %

Штапельные химические волокна, суровые и крашеные в массе, перед вложением в смесь подвергаются расщипыванию и эмульсированию. Отходы при этом составляют 0,5 % массы волокна, расходуемого со склада. Если суровое волокно подвергается окрашиванию в своем производстве, то потери волокна возрастают на 0,7 % и составят 1,2 %.

Нормы потерь сырья для восстановленной шерсти при предварительной подготовки ее к смешиванию принимают в размере 3 % от ее складской массы.

Нормы потерь сырья при подготовке камвольных и суконных обратов (в процентах к массе поступающего в обработку сырья) следующие:

|

- Карбонизация ч/ш гребенных очесов Подготовка концов пряжи: - камвольных - суконных Подготовка: - очеса аппаратного - сдира аппаратного - лома ровничного - выпадов из-под трепальных и обезрепеивающих машин - выпадов из под щипальных машин - сукновального сбоя - промывного, ворсовального и красильного |

15,0 8,0 10,0 35,0 45,0 0,5 25,0 15,0 35,0 12,0 |

3.1 Расщипывание и эмульсирование смесей

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе [16, 20]. Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой [6, 16], приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

Э = ![]() (3.1)

(3.1)

Расчет состава эмульсии на стр. 21

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

3.2 Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник [19] или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул | Группа смеси |

Лом ровничный |

Очес Аппаратный |

Сдир | Сбор с полочек | Безвозвратные потери | Итого | Выход ровницы из смеси |

| 3691 | 6а | 1,6 | 3,15 | 1,4 | 0,6 | 0,3 | 7,25 | 92,15 |

Таблица 3.4

Нормы потерь волокна в прядении

| Артикул | Группа смеси |

Концы ровницы |

Мычка из мычкосборника | Концы пряжи | Подметь | Безвозвратные потери | Итого отходов | Выход пряжи из смеси |

| 3691 | 6а | 1,6 | 1,34/1,54 | 0,38 | 0,4/0,62 | 0,2 | 3,92/4,34 | 96,08/ 95,66 |

Выход пряжи (hпр) из смеси по каждому артикулу определяют путем умножения выхода ровницы (hр.с.) из смеси на выход пряжи из ровницы (hп.р.).

hпр = hр.с. × hп.р.=88,55/88,15 % (основа/уток)

4.Расчет часовой выработки пряжиТаблица 4.1

Выбор и расчет технологических параметров прядильной машины

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность ровницы, текс |

Тр |

200 |

| 2. | Линейная плотность пряжи, текс |

Тпр |

100 |

| 3. |

Вытяжка на прядильной машине |

Е | 2 |

| 4. | Диаметр початка, см |

Дп |

6,8 |

| 5. |

Средний диаметр патрона, см |

dср |

3,3 |

| 6. | Высота початка, см | Н | |

| 7. |

Высота верхнего конуса початка, см |

h | 6,5 |

продолжение табл. 4.1

| 1 | 2 | 3 | 4 |

| 8. |

Объем пряжи на початке, см3 |

|

623 |

| 9. |

Плотность намотки пряжи, г/см3 |

g | 0,48 |

| 10. | Масса пряжи на початке, г | Q = V × g | 299 |

| 11. | Длина нити на початке, м |

|

2990 |

| 12. | Коэффициент крутки пряжи |

aт |

40 |

| 13. | Крутка пряжи, кр/м |

|

400 |

| 14. | Скорость выпуска пряжи, м/мин |

uв |

14,5 |

| 15. | Коэффициент укрутки пряжи |

Ку » 0,96 ¸ 0,98 |

0,97 |

| 16. |

Скорость наматывания пряжи, м/мин |

uн = uв × Ку |

14,1 |

| 17. |

Частота вращения веретен, мин –1 |

nв = uн × К |

5640 |

| 18. | Теоретическая производительность одного веретена, кг/час |

|

0,0846 |

| 19. | Коэффициент полезного времени работы машины | КПВ | 0,82 |

| 20. | Коэффициент работающего оборудования | КРО | 0,9 |

| 21. | Коэффициент использования машины | КИМ = КПВ × КРО | 0,735 |

| 22. | Расчетная производительность одного веретена, кг/час |

Прасч = Пт × КИМ |

0,062 (0,0667 корр.) |

Выбор и расчет технологических параметров кардочесального аппарата

Выбираем кардочесальный аппарат Ч-31 Ш, так как необходимо вырабатывать ровницу из тонкой натуральной шерсти.

Таблица 4.2

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность пряжи, текс |

Тпр |

100 |

| 2. | Вытяжка в прядении | Е | 2 |

| 3. | Линейная плотность ровницы, текс |

Тр |

200 |

| 4. | Число ремешков на аппарате |

Mр |

120 |

| 5. | Ширина ремешка, мм |

Вр |

14 |

| 6. |

Число оборотов главного барабана ровничной машины, мин -1 |

nг.б. |

140 |

| 7. | Диаметр главного барабана, м |

Дг.б. |

1,252 |

| 8. | Окружная скорость гл. барабана ровничной машины, м/мин |

uг.б. = p × Дг.б. × nг.б. |

550,379 |

| 9. |

Загрузка от питания главного барабана ровничной машины, г/м2 |

aп |

0,50 |

| 10. |

Скорость наматывания ровницы, м/мин |

uн = 0,98 |

18,88 |

| 11. |

Коэффициент полезного Времени |

КПВ | 0,82 |

| 12. |

Коэффициент работающего Оборудования |

КРО | 0,90 |

| 13. | Коэффициент использования оборудования | КИМ = КПВ × КРО | 0,735 |

| 14. | Теоретическая производительность аппарата, кг/час |

|

27,19 |

| 15. | Теоретическая производительность аппарата, км/час |

Пт = 0,06 × uн × mр |

136 |

| 16. | Расчетная производительность аппарата, кг/ч и км/ч |

Пр = Пт × КИМ |

20,00 |

После того, как определили расчетную производительность кардочесального аппарата переходят к расчету часовой выработки ровницы. Данный расчет рекомендуется вести в форме таблицы 4.2.

Таблица 4.3

Расчет часовой выработки ровницы

| №п/п |

Наименование показателя |

Значения |

|

| Основа | Уток | ||

| 1 | 2 | 3 | 4 |

| 1. | Доля аппаратов для выработки тканей заданных артикулов | 0,5 | 0,5 |

| 2. | Число аппаратов закрепленных за данным артикулом | 3 | 3 |

| 3. | Доля потребного количества основной и уточной пряжа для выработки одного метра готовой ткани | 0,50 | 0,50 |

| из балансного расчета | |||

| 4. | Расчетная производительность аппаратов при выработке ровницы, кг/час | 20,00 | |

| из таблицы 4.2. | |||

| 5. | Расчетное количество чесальных аппаратов необходимых для выработки ровницы заданного ассортимента | 3 | 3 |

| 6. | Принятое количество аппаратов | 3 | 3 |

| 7. | Корректированная производительность чесальных аппаратов, кг/час | 20,0 | 20,0 |

| 8. | Часовая выработка ровницы, кг/час | 60,0 | 60,0 |

Примечание: Если в чесании нет разделения ровницы на уточную и основную, то расчет необходимо вести на обезличенную ровницу. В случае значительного расхождения (более 5%) корректированной производительности чесального аппарата от расчетной необходимо предусмотреть изменение заправки аппарата и произвести необходимые расчеты в таблице 4.5.

5.Расчет количества полуфабрикатов, отходов производства, сырья расходуемого со склада и эмульсии.Расчет полуфабрикатов и отходов, получаемых за 1 час, по переходам прядильного производства

Задача расчета – определить количество полуфабрикатов, вырабатываемых предприятием за 1 час на каждом переходе, с целью обеспечения установленной часовой выработки готовой продукции в заданном ассортименте. Расчет выполняется на основе принятого плана переходов, норм потерь по переходам и заправочного расчета. Расчеты полуфабрикатов и отходов целесообразно вести по форме табл. 5.1 для ткани всех артикулов одновременно.

Таблица 5.1

Расчет полуфабрикатов, вырабатываемых за 1 час

| № п/п | Наименование показателя |

Обозначение показателя или расчетная формула |

Значение показателя по артикулам |

| 1 | 2 | 3 | 4 |

| ОСНОВНАЯ ПРЯЖА | |||

| 1. | Масса основной и кромочной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг |

Мо |

463,92 |

| из балансной формулы | |||

| 2. | Масса основной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

|

56,62 |

| 3. | Количество отходов основной пряжи в ткацком производстве, % |

|

1,79 |

| 4. | Масса основной пряжи, вырабатываемой за 1 час, кг |

|

57,65 |

| 5. | Масса отходов, получаемых за 1 час в ткацком производстве, кг |

|

0,4 |

| 6. | Количество отходов в прядильном цехе, % массы ровницы |

|

3,92 |

| 7. | Масса ровницы, вырабатываемой за 1 час, кг | 60 | |

| 8. | Масса отходов в прядильном цехе, кг |

|

2,4 |

| 9. | Количество отходов в чесании, % массы сухой и расщипаной смеси |

|

7,25 |

| 10. | Масса сухой и расщипаной смеси, расходуемой за 1 час, кг |

|

64,7 |

| 11. | Масса отходов образуемых за 1 час в чесальном цехе, кг |

|

4,7 |

| 12. | Количество отходов при расщипывании и смешивании, % массы смеси |

|

0,6 |

| Продолжение табл.5.1. | |||

| 13. | Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |

|

65,1 |

| 14. | Масса отходов в смешивании и расщипывании, кг |

|

0,4 |

| УТОЧНАЯ ПРЯЖА | |||

| 15. | Масса уточной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг |

Му |

457,41 |

| из балансной формулы | |||

| 16. | Масса уточной пряжи в суровой ткани, вырабатываемой за 1 час, кг |

|

56,78 |

| 17. | Количество отходов в ткацком производстве, % массы пряжи, расходуемой со склада |

|

1,06 |

| 18. | Масса уточной пряжи, вырабатываемой прядильным цехом, кг/ч |

|

57,39 |

| 19. | Масса отходов, полученных за 1 час в ткацком производстве, кг |

|

0,6 |

| 20. | Количество отходов в прядильном цехе, % массы ровницы |

|

4,34 |

| 21. | Масса ровницы, вырабатываемая за 1 час, кг | 60 | |

| 22. | Масса отходов, образуемых за 1 час в прядильном цехе, кг |

|

2,6 |

| 23. | Количество отходов в чесальном цехе, % массы сухой и расщипаной смеси |

|

7,25 |

| 24. | Масса сухой и расщипаной смеси, вырабатываемой за 1 час, кг |

|

64,7 |

| 25. | Масса отходов получаемых в чесальном цехе, кг/ч |

|

4,7 |

| 26. | Количество отходов при расщипывании и смешивании, % |

|

0,6 |

| 27. | Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |

|

65,1 |

| 28. | Масса отходов в смешивании и расщипывании, кг/ч |

|

0,4 |

После выполнения расчета полуфабрикатов, вырабатываемых в час по переходам, приступают к расчету массы отходов, образуемых в час по видам.

Таблица 5.2

Расчет массы отходов, образуемых в час по видам

| № п/п |

Наименование Отходов по видам и по производствам |

Основа | Уток | ||||

| Масса полуфабрикатов, кг | Количество отходов, % |

Масса Отходов, кг |

Масса полуфабрикатов, кг | Количество отходов, % | Масса отходов, кг | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. |

Отходы на линии: Смешивания |

65,1 | |||||

| Выпады | 0,3 | 0,2 | 65,1 | 0,3 | 0,2 | ||

| 2. | Отходы чесального цеха: | 64,7 | 64,7 | ||||

| ровничный лом | 1,6 | 1,04 | 1,6 | 1,04 | |||

| выпады | 3,35 | 2,17 | 3,35 | 2,17 | |||

| аппаратный сдир | 1,4 | 0,9 | 1,4 | 0,9 | |||

| сбор с полочек | 0,6 | 0,4 | 0,6 | 0,4 | |||

| безвозвратные отходы | 0,3 | 0,2 | 0,3 | 0,2 | |||

|

Всего в чесании |

7,25 | 4,7 | 7,25 | 4,7 | |||

| 3. | Отходы прядильного цеха: | 60 | 60 | ||||

| мычка | 1,34 | 0,8 | 1,54 | 0,92 | |||

| концы ровницы | 1,6 | 0,96 | 1,6 | 0,96 | |||

| концы пряжи | 0,38 | 0,23 | 0,38 | 0,23 | |||

| подметь | 0,4 | 0,24 | 0,62 | 0,37 | |||

| безвозвратные потери | 0,2 | 0,12 | 0,2 | 0,12 | |||

|

Всего в прядении |

3,92 | 2,4 | 4,34 | 2,6 | |||

| 4. | Отходы ткацкого производства | 57,6 | 57,4 | ||||

| концы пряжи | 1,79 | 0,8 | 1,06 | 0,7 | |||

| безвозвратные потери | 0,44 | 0,6 | 0,44 | 0,36 | |||

|

Всего в ткачестве |

1,79 | 1,4 | 1,06 | 0,6 | |||

|

Всего отходов по прядильному и ткацкому производству |

13 | 8,9 | 12,63 | 7,9 | |||

На основании таблицы 5.2 необходимо составить по ткани каждого артикула сводную таблицу отходов. Рекомендуемая форма таблицы следующая (таблица 5.3).

Таблица 5.3

Сводная таблица отходов в необработанном виде получаемых за 1 час

| № п/п | Наименование отходов | Основа | Уток | ||||||

| чесание | прядение | ткачество | всего | чесание | прядение | ткачество | Всего | ||

| 1. | Концы ровницы | 1,04 | 0,96 | - | 2 | 1,04 | 0,96 | - | 2 |

| 2. | Мычка | - | 0,8 | - | 0,8 | - | 0,92 | - | 0,92 |

| 3. | Крутые и крученые концы | - | 0,23 | 0,38 | 0,61 | - | 0,23 | 0,6 | 0,83 |

| 4. | Выпады | 2,17 | - | - | 2,17 | 2,17 | - | - | 2,17 |

| 5. | Аппаратный сдир | 0,9 | - | - | 0,9 | 0,9 | - | - | 0,9 |

| 6. | Сбор с полочек | 0,4 | - | - | 0,4 | 0,4 | - | - | 0,4 |

| 7. | Безвозвратные потери | 0,2 | 0,12 | 0 | 0,22 | 0,2 | 0,12 | 0 | 0,22 |

|

Итого отходов |

4,71 | 2,11 | 0,38 | 7,2 | 4,71 | 2,23 | 0,6 | 7,54 | |

Образуемые отходы в процессе производства пряжи и ткани желательно использовать в своем производстве, планируя для этого соответствующий ассортимент пряжи и ткани. Это позволяет более рационально использовать сырье.

Перед вложением в смесь отходов производства необходимо подвергнуть их процессу обработки по одному из планов представленных в нормах технологического режима [6], справочнике по шерстопрядению [16], приложении 5. Нормы потерь при обработке отходов производства приведены в настоящем пособии (см. раздел 3). На основании таблицы 5.3 и норм потерь, предусмотренных планом обработки проводят расчет количества обработанных и подготовленных к смешиванию отходов. Данный расчет рекомендуется вести в форме таблицы 5.4.

Таблица 5.4

Расчет массы отходов в обработанном виде, получаемых за 1 час

| № п/п | Наименование отходов | Получено в необработанном виде | Выход из обработки | Получено в обработанном виде | Всего в обработанном виде | ||

| от основы | от утка | от основы | от утка | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. | Концы ровницы | 2 | 2 | 0,9 | 1,8 | 1,8 | 3,6 |

| 2. | Мычка | 0,8 | 0,92 | 1 | 0,8 | 0,9 | 1,7 |

| 3. | Крутые и крученые концы | 0,61 | 0,83 | 0,9 | 0,55 | 0,75 | 1,3 |

| 4. | Выпады, очес | 2,17 | 2,17 | 0,65 | 1,4 | 1,4 | 2,8 |

| 5. | Аппаратный сдир | 0,9 | 0,9 | 0,55 | 0,5 | 0,5 | 1 |

Баланс смеси, отходов и сырья

После расчета полуфабрикатов и отходов, полученных за 1 час по переходам производства, следует провести проверку правильности расчетов. Расчет считается правильным, если для ткани каждого артикула будет соблюдено равенство

![]() (5.1)

(5.1)

113,4+16,8=130,2

где Qc – масса суровой ткани, выработанной за 1 час, кг; Qотх – суммарная масса отходов в необработанном виде, образуемых за 1 час в прядильном и ткацком производствах, при выработке основы и утка; Q5о – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки основной и кромочной пряжи; Q5у – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки уточной пряжи.

Уточнение рецептов смесей

Ранее был принят предварительный состав смесей, так как не было известно, какое количество отходов будет получено в обработанном виде. Теперь же, когда количество отходов известно, следует уточнить рецепты смесей исходя из необходимости полной переработки всех отходов своего производства. Цель уточнения состава смеси заключается в том, чтобы полученную массу отходов в обработанном виде за 1 час полностью использовать в смесях, расходуемых за 1 час. Уточнение смеси для каждого артикула ткани рекомендуется вести в форме таблицы 5.5.

Таблица 5.5

Уточнение рецепта смеси

| № п/п |

Наименование компонента смеси |

Процент вложения по предварительному рецепту |

Процент вложения по уточненному Рецепту |

Масса компонентов, расходуемых в смеси, кг/час |

| 1 | 2 | 3 | 4 | 5 |

| 1. |

Шерсть помесная 64к репейная |

86 |

86 |

112,1 |

| 2. |

Штапельное химическое волокно капрон 350 мТекс |

5 |

8 |

10,5 |

| 3. | Лом ровничный |

3 |

4 |

5,3 |

| 4. | Крутые концы | 3 | 1 | 1,3 |

| 5. | Сдир аппаратный | 3 | 1 | 1 |

| 100% | 100% | 130,2 |

Процент вложения натуральной качественной шерсти в уточненном рецепте оставляют тот же, что и в предварительном рецепте смеси.

Расчет количества сырья, расходуемого со склада

На основании норм потерь сырья при подготовке компонентов к смешиванию, планов подготовок и массы компонентов, расходуемых в смеси за 1 час рассчитывают по каждому компоненту массу сырья, расходуемую со склада и поступающую на каждый переход, применительно к наиболее полному плану обработки. Расчет рекомендуется вести по форме таблицы 5.6. Нормативные значения потери сырья по переходам при подготовке компонентов к смешиванию берутся из источника [19] или приложения 6.

Таблица 5.6

Расчет массы сырья, расходуемого со склада, кг/час

| № п/п |

Наименование Показателя |

Обозначение показателя или расчетная формула | Значение показателя | |

| Шерсть сорная | капрон | |||

| 1 | 2 | 3 | 5 | 6 |

| 1. | Масса шерсти, расходуемой за 1 час по рецепту смеси | А | 116,1 | 10,5 |

| 2. | Выход шерсти из крашения |

fкр |

0,991 | 0,988 |

| 3. | Масса шерсти, поступившей в крашение |

|

117,2 | 10,6 |

| 4. | Выход шерсти из обезрепеивания |

Fобезр. |

0,965 | |

| 5. | Масса шерсти, поступившей в обезрепеивание |

|

121,5 | |

| 6. | Выход шерсти из трепания |

fтр |

0,978 | |

| 7. | Масса шерсти, поступившей в трепание со склада |

|

124,2 | |

Расчет массы эмульсии и ее компонентов

Потребная масса эмульсии рассчитывается по формуле (5.3)

![]() (5.3)

(5.3)

где Q5 – масса сухой и неращипаной смеси, расходуемой за 1 час, кг; Э – процент эмульсии, вносимый в смесь, %.

Зная массу эмульсии, определяют массу каждого компонента. Расчетные значения рекомендуется представить в форме таблицы 5.7.

Таблица 5.7

Расчет массы компонентов эмульсии

| № п/п | Наименование компонента эмульсии |

Содержание Компонента, % |

Масса расходуемого компонента, кг/час |

| 1. | Соляровое масло | 20 | 6,51 |

| 2. | Синтопол ДС-3 | 2 | 0,651 |

| 3. | Солфанол О | 2 | 0,651 |

| n | Вода | 76 | 0,651 |

| Всего | 100 % | 32,55 |

Расчет производственно-технических показателей по выходам

данный расчет является проверочным, так как основные показатели были заложены при выборе планов переходов и норм потерь по переходам.

Результаты данного расчета должны совпадать с принятыми ранее показателями. Расчет ведется для основы и утка.

Выход пряжи из смеси

h1 = (часовая выработка пряжи) / (часовой расход смеси)=57,65/65,1=0,8855 для основы.

57,39/65,1=88,15 – для утка

Выход ровницы из смеси

h2 = (часовая выработка ровницы) / (часовой расход смеси)=60/65,1=0,9217

Выход пряжи из ровницы

h3 = (часовая выработка пряжи) / (часовая выработка ровницы)=57,65/60=0,9608 для основы.

57,39/60=0,9565 для утка

6. Выбор, обоснование и расчет технологического оборудования по переходам производства.

Выбор технологического оборудования по переходам производства осуществляется с учетом технологических операций, предназначенных к выполнению на каждом переходе, вида и состояния продукта, поступающего на переход, а также результата анализа положительных и отрицательных сторон машин новейших моделей и марок. При этом необходимо учитывать конструктивные и технологические возможности машины, обеспечивающие высокий уровень ее производительности и качества вырабатываемой продукции. Важное значение с точки зрения эффективности использования машины имеют ее габаритные размеры, потребляемая мощность, стоимость машины, возможность использования средств автоматизации и механизации технологических процессов.

Опираясь на заправочные параметры рассчитывают расчетную производительность машины (Прасч), КПВ, КРО, КИМ или принимают их величины по нормативным данным или данным базового предприятия.

6.1 Оборудование для разрыхления и трепания шерсти

Для разрыхления и трепания шерсти используют трепальные машины периодического действия ТПШ-1. Техническая характеристика этих машин приведена в приложении 4. Расчет производительности трепальных машин периодического действия, кг/час, определяют по формуле

Пр = g × ln × nц× b × 60 × Кв × КИМ =3*0,247*3,25*1,21*60*0,976*0,9=154 кг (6.1)

где u - скорость питающей решетки, м/мин; b – рабочая ширина питающей решетки, м; g – масса волокнистого материала, настилаемого на 1 м2 питающей решетки, кг/м2; ln – длина подачи питающей решетки за цикл, м; nц – число циклов работы машины в минуту; Кв – коэффициент выхода волокна из обработки; КИМ – коэффициент использования машины.

Количество машин N=Qскл/Пр=124,2/154=0,8 – берем одну машину

6.2 Оборудование для очистки шерсти и шерстяных отходов

от трудноотделимых растительных примесей

Шерсть, поступающая на прядильные фабрики часто бывает засорена растительными примесями, что сильно ее обесценивает. Переработка такой шерсти затруднена. Технологический процесс протекает с большой обрывностью волокон и повышенными потерями сырья в кардочесании и прядении. Пряжа соответственно и ткань, вырабатываемые из такой шерсти имеет недостаточно привлекательный товарный вид. В связи с этим при подготовки такой шерсти требуется специальная очистка, которая заключается в обезрепеивании или карбонизации волокнистого материала.

Механическое обезрепеивание осуществляют на обезрепеивающих машинах типа

О-120Ш2. Техническая характеристика которой представлена в приложении 14. Перед подачей засоренной шерсти на обезрепеивающие машины шерсть разрыхляют на трепальных машинах периодического или непрерывного действия. Для осуществления непрерывности технологического процесса обезрепеивающие машины соединяют с автопитателями, которые позволяют агрегировать их с трепальными машинами. Расчет производительности обезрепеивающей машины производят по формуле [6.1].

Пр = u × b × g × 60 × Кв × КИМ =4*1,2*0,3*60*0,974*0,9=76 кг

Количество машин N=121,5/76=1,59 (берем 2 машины)

6.3 Оборудование для крашения шерсти и химических волокон

Для крашения шерсти и химических волокон используем аппараты периодического действия, работающие под давлением типа АКД –У6, входящие в состав поточной линии. Такая линия включает механизированные лабазы ЛРМ – 25Ш, набивочную машину НВ – 150, красильные аппараты АКД, центрифугу ФМК – 1521К, сушильную машину.

Количество компонентных лабазов ЛРМ – 25Ш

![]() (6.3)

(6.3)

где q1 – масса компонента поступившего на крашение, кг/час, табл. 5.6; Wл – объем лабаза, м3; g - плотность волокнистой массы, кг/м3; m - коэффициент использования объема лабаза.

Из технологических соображений берем 2 лабаза

Набивочная машина НВ – 150, как и носители для волокна НВ – 2 комплектуются с красильным аппаратом АКД. Одна машина НВ – 150 обслуживает от 3 до 5 красильных аппаратов. Выбираем одну машину. Её производительность равна 126,6 кг/ч.

Характеристика в приложении 6

Выбираем красильный аппарат типа АКД –У6

Его производительность равна

![]() кг/час

кг/час

После крашения шерсть отжимают на центрифуге ФМК – 1521К для удаления избытка влаги перед высушиванием на сушильной машине. Производительность центрифуги, кг/ч определяют по следующей формуле

![]() кг/час

(6.2)

кг/час

(6.2)

где Q – масса волокна, загружаемого в аппарат, кг; Т – длительность смены, мин; Тб – длительность простоев, независящих от количества выработанной продукции (30 мин); Кп – процент плановых простоев (3-3,5 %); Тм – общая длительность отжима (машинное время), мин; Та – длительность простоев, зависящих от количества вырабатываемой продукции (загрузка волокна в аппарат, выгрузка волокна, закрытие крышки), мин.

Причем, Тм берется из расчета 10-15 мин в смену; Та берется из расчета 10-12 мин в смену.

Расчет производительности красильного аппарата производят по этой же формуле [6.2], причем Тм берут исходя из режимов крашения для различных видов волокон [16] или данных базового предприятия. Среднее время крашения, мин, в зависимости от тона окраски и применяемого красителя составляет:

Шерстяное волокно - 160¸220

Капроновое волокно - 180¸200

После крашения и отжима волокнистый материал поступает на сушильные машины. В качестве сушильных машин рекомендуется использовать АСВ – 120 – 1.

В состав отечественного сушильного агрегата АСВ – 120 – 1 входят: питатель-разрыхлитель ПР – 120 – В2, грубый рыхлитель, сушильная барабанная машина СББ–120– К.

В приложении6 - техническая характеристика машин входящих в поточную линию для крашения волокна.

Производительность сушильных машин, кг/час, определяется по формуле

![]() × КПВ × КРО

=

× КПВ × КРО

= ![]() =560 кг/час

=560 кг/час![]() (6.4)

(6.4)

где Qc – влагоиспарительная способность машины, кг/час; Wс – влажность нормального сухого волокна (15 %); Wм – влажность поступающего волокна на сушку (60¸75 %); КПВ – коэффициент полезного времени (0,9); КРО – коэффициент работающего оборудования (0,95).

Количество компонентных лабазов ЛРМ – 25Ш после сушки

![]()

Из технологических соображений берем 2 лабазы

6.4 Оборудование для получения смесей и их вылеживания

Выбираем щипально-замасливающую машину ЩЗ-140ШЗ с автопитателем АПМ-120Ш1.

Ее производительность Пр = u × b × g × 60 × Кв × КИМ =8*1,4*1,2*60*0,95*0,995=762 кг

Число машин N=126,6/762=0,17 (берем одну машину)

В качестве смесовой машины выбираем УСВМ 1.

Расчет проводим по методике, изложенной В.Е. Гусевым «Проектирование шерстопрядильного производства» стр. 244

Принимаем расчетную скорость воздуха в трубопроводе равную 16 м/с, тогда количество подаваемого воздуха Qв=0,16*16*3600=9200 м3/час

Масса этого воздуха составит Q’в=9200*1,2=11000 кг/час

Содержание смеси в воздушном потоке η=0,18

Определяем массу

транспортируемой смеси ![]() кг/час

кг/час

Общее время одного цикла принимаем равным 6 ч 24 мин

За это время в питателе машины накопится 126,6 кг/ч * 6,40 ч = 810 кг смеси

Количество машин УСВМ 1 N=810/1680=0,48 (берем одну машину)

Техническая характеристика в приложении 7

Расчет количества расходных механизированных лабазов типа ЛРМ-25Ш ведется исходя из ассортимента вырабатываемой пряжи и необходимости вылеживания смесей в течении 16-24 часов и рассчитывается по формуле

![]() лабазы (6.5)

лабазы (6.5)

где Qcм – масса смеси расходуемой в час, кг/час.

Qсм = Qчо + Qчу =130,2 (см. табл. 5.1);

t – длительность вылеживания, ч; Wл – объем лабаза, м3; g - плотность смеси в лабазе, кг/м3; hл – коэффициент использования объема лабаза (0,85¸0,9).

Для получения удвоенного числа лабазов (исходя из необходимости вылеживания смеси и непрерывности питания кардочесального аппарата) в числитель вводится цифра - 2. При трехсменной работе t = 24 ч, при двухсменной t = 16,4 ч.

6.5 Оборудование для производства аппаратной пряжи и ровницы

Подробный расчет и выбор технологических параметров прядильной машины ПБ-114-Ш1 в разделе 4 (табл. 4.3.)

Число прядильных машин (N)необходимых для часовой выработки однониточной пряжи (Qпр) каждого вида будет определяться по следующему выражению.

![]()

где m – число веретен на машине (300); Прасч – расчетная производительность веретена, кг/час.

Корректированная производительность одного веретена = 0,0667 кг/час

Тогда число прядильных машин принятых к установке (Nу) равно 6.

Плановая производительность прядильной машины в км на 1000 вер.ч. определяется по формуле

Пп =

60 × uн ×

КПВ=![]() км (6.7)

км (6.7)

Плановая производительность на одну машину, кг/час

Пп = Пт × m × КПВ = 0,0846×300×0,82=20,8 кг/час (6.8)

Показанный расчет является дополнением к расчету технологических параметров прядильной машины, который представлен в табл. 4.3.

7.Расчет и выбор вспомогательных площадей, складов. Размещение технологического оборудования.

7.1 Расчет и выбор вспомогательных площадей, складов

Расчет и выбор вспомогательных площадей, помещений, складов осуществляется на основе норм технологического проектирования предприятий легкой промышленности [24]. Согласно этих норм, запасы сырья и п/ф по переходам производства представлены в табл. 7.1.

Таблица 7.1

Нормы запаса сырья и полуфабрикатов по переходам производства

|

Наименование сырья И полуфабриката, место Размещения |

Норма запаса | Способ хранения |

Удельный расход площади, т/м2 |

| 1 | 2 | 3 | 4 |

| Запрессованное в кипы сырье – на площадке в трепальном цехе | 2-3 смены | Кипы устанавливают на торец в один ряд по высоте с учетом возможности подъезда средств транспорта | |

| - шерстяное волокно | 0,250 | ||

| - химическое волокно | 0,200 | ||

|

- обработанные отходы производства (обраты) |

0,120 | ||

| Необработанные отходы производства в цехе обработки отходов | 4 смены | Мешки укладываются в 3 ряда по высоте. Смеситель непрерывного действия СН-3У. Емкость камеры 300 кг | |

| - концы пряжи или ровницы (в мешках) | 0,060 | ||

| - очес, сдир, подметь и прочие отходы | 0,100 | ||

| Ровница на бобинах в аппаратно- прядильном цехе | 1 смена | Контейнер для транспортировки п/ф или стойки с ровницей | 0,006 |

| Пряжа однониточная в прядильном цехе | 1 смена | Непосредственно у прядильных машин в ящиках и на площадке для пряжи | 0,010 |

Потребная площадь для хранения сырья и полуфабрикатов рассчитывается по формуле

![]() м2

м2

где S – потребная площадь для хранения, м2; Т – длительность смены, ч; Ксм – коэффициент сменности; Q – масса сырья или п/ф поступившего на хранение, кг/час; Н3 – норма запаса сырья, смены; g - удельный расход площади, т/м2.

Таблица 7.2

Общефабричные нормы запаса сырья и пряжи

| Наименование сырья | Норма запасов сырья, сутки |

|

Шерсть натуральная Химические волокна Гребенные отходы Пряжа шерстяная |

60 60 40 7 |

Наряду со складскими помещениями и площадками для хранения и накопления полуфабрикатов прядильного производства в проекте необходимо предусмотреть подсобно-вспомогательные помещения. Перечень подсобно-вспомогательных помещений приводится на основе норм технологического проектирования и представлен в приложении 8.

7.2 Размещение технологического оборудования

После расчета и выбора технологического оборудования переходят к предварительной компоновке цехов и производств. При этом, следует иметь в виду, что для одноэтажных многопролетных зданий рекомендуется принимать единую сетку колон 18 ´12 м, а в высоту 6 м. кроме того для проектирования предприятий легкой промышленности установлены унифицированные типовые секции. Для одноэтажных зданий при сетке колон 18 ´ 12 м размеры типовых секций следующие, м: 72 ´ 60; 72 ´ 72; 60 ´ 144; 72 ´ 144.

Размещение оборудования связано с определенными трудностями и без применения САПР приходится прорабатывать несколько вариантов, чтобы выйти на оптимальный.

Расстановка оборудования в цехах должна обеспечивать безопасные условия труда и максимальные удобства в обслуживании, свободное передвижение работающих во время смен и перерывов, и быструю эвакуацию людей в экстремальных ситуациях. Наряду с этим расстановка оборудования в цехах должна обеспечивать рациональность грузопотоков с использованием современных видов внутрицехового транспорта и безопасную его эксплуатацию.

Удачная расстановка определяется правильным выбором ширины проходов между машинами, машинами и строительными конструкциями, рациональным размещением цехов и грузопотоков, возможностью максимальной механизации и автоматизации технологических процессов.

Ширина проходов между машинами является величиной нормированной и при расстановке оборудования это необходимо учитывать.

В приложении 8 приведены основные параметры размещения технологического оборудования, которыми следует руководствоваться при выполнении проекта.

Приложение 1

Планы подготовки натуральной шерсти к смешиванию

| Вид и состояние шерсти |

Вариант плана |

Трепание | Обезрепеивание | Карбонизация | Размельчение и выколачивание примесей | Нейтрализация | Отжим | Сушка | Крашение | Промывка | Расщипывание | Эмульсирование |

Шерсть мериносовая, помесная и другие виды натуральной шерсти |

||||||||||||

| Нормальная | 1 | - | - | - | - | - | - | - | - | 2 | 3 | |

| нормальная для крашения | 1 | - | - | - | - | 4 | 5 | 2 | 3 | 6 | 7 | |

| сорная, репейная, сорно-репейная, сорно-репейно-дефектная | А | 1 | 2 | - | - | - | - | - | - | - | 3 | 4 |

| Б | - | - | 1 | 2 | 3 | 6 | 7 | 4 | 5 | 8 | 9 | |

| сорная, репейная, сорно-репейная, сорно-репейно-дефектная для крашения | А | 1 | 2 | - | - | - | 5 | 6 | 3 | 4 | 7 | 8 |

| Б | - | - | 1 | 2 | 3 | 6 | 7 | 4 | 5 | 8 | 9 | |

Примечание: 1. Расщипывание осуществляется на щипальных машинах, входящих в состав поточной линии.

2. Эмульсирование во всех случаях осуществляется на замасливающем устройстве ЗУ–Ш2, входящем в состав поточной линии.

Приложение 2

Техническая характеристика безбалонных кольцепрядильных машин

| № п/п | Элемент характеристика | ПБ – 114 Ш1 | ПБ – 132 Ш |

| 1. |

Число веретен |

180, 240, 300 | 120, 180, 240, |

| 2. | Расстояние между веретенами, мм | 114 | 132 |

| 3. | Линейная плотность вырабатываемой пряжи, текс | 45-165 | 125-400 |

| 4. | Число кручений на 1 метр | 100-700 | 100-400 |

| 5. | Тип вытяжного прибора | с круглым гребнем | |

| 6. | Вытяжка | 1,2-2,8 | 1,2-2,8 |

| 7. | Разводка между питающими и вытяжными цилиндрами | 110-180 | 110-180 |

| 8. |

Частота вращения веретен, мин -1 |

4000-9000 | 2000-6000 |

| 9. | Диаметр кольца, мм | 75, 85 | 102 |

| 10. | Мощность электродвигателя, кВт | 25, 75 | 22,5 |

| 11. | Габаритные размеры, мм | ||

| длина (максимальная) | 19300 | 17910 | |

| ширина | 1350 | 1270 | |

| высота | 1850 | 1800 | |

| 12. | Масса машины, кг (максимальная) | 10000 | 9800 |

Приложение 3

Характеристика чесальных аппаратов

| № п/п | Наименование параметров | Ч-31 Ш | CR-24 Ш | АЧ-224 Ш | CR-322 |

| 1. |

Рабочая ширина, мм |

1800 | 1800 | 2000 | 1800 |

| 2. | Число главных барабанов | 3 | 3 | 2 | 2 |

| 3. | Число съемных барабанов | 1 | 1 | 2 | 1 |

| 4. | Диаметр главного барабана, мм | 1252 | 1292 | 1230 | 1500 |

| 5. | Диаметр съемного барабана, мм | 1022 | 1072 | 1600 | 1050 |

| 6. | Число и ширина делительных ремешков |

160/10,5 120/14,0 |

160/10,45 120/14,1 |

120/16 | 120/14 |

| 7. | Линейная плотность ровницы, текс | 64-250 | 64-165 | 167-666 | 200-1250 |

| 8. | Число ровничных нитей на бобине | 40;30 | 20; 40; 30 | 30 | 15; 30 |

| 9. | Производительность, кг/ч | 14-25 | 15-26 | до 60 | до 45 |

| 10. |

Частота вращения главных барабанов, мин –1 Загонная машина Ваточная машина Ровничная машина |

120 130 140 |

120 130 140 |

125 130 140 |

120 - 135 |

| 11. | Мощность установленных двигателей, кВт | 12,1 | 17,1 | 19,00 | 22,0 |

| 12. |

Габариты, ммДлина в рабочем состоянии Длина в раздвинутом состоянии Ширина с закрытыми дверцами Высота |

19850 21850 3380 2760 |

18900 20122 3500 2800 |

15205 17005 3570 1893 |

17025 19425 3480 2900 |

Приложение 4

Техническая характеристика машин для подготовки волокнистых материалов к смешиванию

| № п/п |

Элемент характеристики |

Трепальная машина ТПШ-1 | Разрыхлительно-трепальный агрегат АРТ-120Ш |

Обезрепеивающая машина О-120ШМ2 |

Щипально-замасливающая машина ЩЗ-140-Ш3 | Угароочищающая машина УО-ШМ |

Концервальная машина К-11-Ш |

Однопрочесная машина Ч-11-Ш |

Щипальная машина (волчек) ЩМШЛ-1 |

| 1. | Рабочая ширина, мм | 1210 | 1200 | 1200 | 1400 | 1400 | 1500 | 2000 | 450 |

| 2. | Скорость питающей решетки, м/мин | 5-8 | 4-7 | 2,6-4,5 | 8-12,4 | 20,4 | 0,2-0,35 | 0,17-1,12 | 1,3-3,15 |

| 3. | Число циклов в минуту | 3,25-4,9 | - | - | - | 1,5-6 | - | - | - |

| 4. |

Масса волокна на 1 м2 питающей решетки, кг |

2-4 | 1,5-2 | 0,3-0,4 | 1,2-2,5 | 1,5-2,5 | 0,55-1,0 | 0,4-0,8 | 2-4 |

| 5. | Длина подачи решетки за цикл, м | 0,247; 0,29 | - | - | - | 0,384 | - | - | - |

| 6. | Производительность, кг/ч | до 280 |

при использовании ПУ до 1000 |

40-80 | до 1200 | 60-200 | 15-25 | до 90 | 80-120 |

| 7. | Потребляемая мощность, кВт | 10,2 | 10,85 | 7,0 | 12,6 | 4,5 | 5,5 | 9,55 | 21,4 |

| 8. | Коэффициент полезного времени (КПВ) машины | 0,88-0,9 | 0,95 | 0,90-0,92 | 0,95 | 0,8-0,9 | 0,95-0,96 | 0,90-0,92 | 0,95 |

| 9. | Коэффициент выхода материала после обработки | 0,976-0,946 см. приказ |

0,94-0,98 см. приказ |

см. приказ 260 | 0,995 |

0,4-0,8 см. приказ |

0,93-0,95 см. приказ |

0,90-0,95 | 0,93 |

| 10. |

Габаритные размеры, мм длина ширина высота |

3325 2021 3230 |

9050 1990 3160 |

3870 2370 1724 |

2525 2060 1780 |

3400 3120 2450 |

5917 3105 1600 |

8000 2930 2555 |

4420 1620 2380 |

Приложение 5

Техническая характеристика сушильных машин

| № п/п |

Элементы характеристики |

Марка машины | |||

| АСВ-120-1 | Фирмы «Фляйснер» | Текстима | ЛС-8Ш | ||

| 1. | Производительность, кг/ч | 650 | 550 | 825 | 560 |

| 2. | Испарительная способность,кг/ч | 268 | 274 | 411 | 308 |

| 3. |

Средняя температура воздуха в камерах, оС |

85-90 | 75-90 | 75-90 | 90 |

| 4. | Число секций (барабанов) | 6 | 4 | 6 | 8 |

| 5. | Рабочая ширина машины, м | 1200 | 1200 | 1200 | 1750 |

| 6. | Скорость рабочего полотна | 0,2 | 0,137 | 0,137 | 0,011-0,045 |

| 7. | Установленная мощность, кВт | 78,63 | 37,7 | 51,7 | 26,8 |

| 8. |

Габаритные размеры, мм длина ширина высота |

185000 4055 3800 |

10820 3680 3350 |

13672 3680 3350 |

21450 3836 2770 |

Приложение 6

Техническая характеристика красильного оборудования

| № п/п | Элемент характеристики | Периодического действия | Непрерывного действия | ||||

| АКД-У-6 | АКД-У-3 | НВ-150 | ФМК-1521 | Ильна фирмы «Оливета» | |||

| I тип | II тип | ||||||

| 1. |

Загрузка машины (аппарата) волокном, кг шерстяным, лавсановым вискозным, нитроновым капроновым |

470 590 1000 |

250 300 400 |

270-300 | 270-300 | - | - |

| 2. | Производительность, кг/ч | 90-270 | 55-100 | 600-1000 | 600-900 | 200 | 400 |

| 3. |

Число сушильных барабанов |

- | - | - | - | 2 | 4 |

| 4. | Установленная мощность, кВт | 61 | 36 | 2,6 | 17 | 63 | 101 |

| 5. |

Габаритные размеры, мм длина ширина высота |

4900 3500 4120 |

4900 3500 4120 |

2900 2800 4700 |

2925 2305 1075 |

39000 4000 3500 |

42000 4000 3500 |

| 6. | Заглубление, мм | 2500 | 2500 | - | - | - | - |

Приложение 7

Техническая характеристика смесовых машин и лабазов

| № п/п |

Элементы характеристики |

УСВМ-1 | С-12-1 | МСП-8Ш | ЛРМ-40Ш | ЛРМ-25Ш |

| 1. | Число смесовых камер | 2 | 1 | 1 | 1 | 1 |

| 2. |

Объем камеры, м3 |

107,5 | 43 | 61 | 40 | 25 |

| 3. |

Плотность смеси в камере, кг/м3 |

38 | 35 | 37 | 38 | 38 |

| 4. | Вместимость камеры, кг | 4106 | 1500 | 2260 | до 1400 | до 870 |

| 5. | Производительность по питанию, кг/ч | 1720 | до 1000 | до 1000 | до 1000 | до 1000 |

| 6. | Число циклов за 8 ч, т | 1,28-2,02 | 3,8-4,85 | - | - | - |

| 7. |

Производительность по готовой смеси за 8 ч, т при однократном перевале при двукратном перевале |

8,6-13,1 5,2-8,3 |

5,1-7,3 - |

- - |

- - |

- - |

| 8. |

Производительность по выгрузке, кг/ч |

- | - | - | 300, 450, 900 | 300, 450, 900 |

| 9. | Общая мощность установленных электродвигателей, кВт | 45,5 | 36,5 | 10,3 | 8,2 | 8,2 |

| 10. |

Габаритные размеры, мм длина ширина высота |

26300 4700 4200 |

6800 5450 4400 |

6870 3120 5000 |

8530 3850 4395 |

6680 3850 4395 |

Приложение 8

Перечень и площадь подсобно-вспомогательных помещений

в зависимости от мощности производства

| Наименование помещений | Сокращенное обозначение на чертеже |

Норма площади в зависимости от числа чесальных аппаратов, м2 |

||

| до 15 | до 30 | свыше 30 | ||

| 1 | 2 | 3 | 4 | 5 |

| 1. Помещения подсобного производства | ||||

| Лаборатория аппаратно-прядильного производства | Лаб. прядильная | 18 | 18 | 18 |

| Лаборатория сырьевая | Лаб. сырьевая | 12 | 12 | |

| Помещение точильных станков | Точильная | 54 | 108 | 160 |

| Помещение чистильщиков, поверяльщиков разводок кардочесальных аппаратов | Чистильщики кард. | 12 | 18 | 18 |

| Помещение чистильщиков, смазчиков, поверяльщиков веретен, тесемщиков прядильных машин | Чистильщики, смазчики пряд. | 12 | 18 | 18 |

| Помещение для хранения и разборки патронов |

Кладовая патронов |

18 | 24 | 36 |

| Помещение для приема и подсортировки отходов производства | Прием отходов | 36 | 54 | 72 |

|

Помещение для хранения вспомогательных материалов - приготовительный цех - аппаратный цех - прядильный цех |

Клад.вспом.матер. То же То же |

24 |

12 24 18 |

18 36 24 |

| 2. Помещения ремонтного хозяйства | ||||

|

Мастерская валичная и для заготовки кожаных изделий |

Валичная Шорная |

60 | 90 |

72 24 |

| Мастерская по ремонту игольчатых барабанчиков | Игольная | 18 | 24 | 36 |

| Помещение хранения запасных деталей | Зап. детали цеха | 108 | 120 | 144 |

| Помещение дежурного слесаря | Слесарь-рем. | 30 | 40 | 60 |

| 3. Помещения вспомогательные | ||||

| Конторы : | ||||

|

- сырьевая - приготовительного цеха (уч.) |

Контора сырьевая Контора пригот. |

12 |

12 12 |

16 16 |

|

- аппаратного цеха (уч.) - прядильного цеха (уч.) |

Контора аппарат. Контора пряд. |

16 |

16 16 |

20 20 |

| Кабинеты: | ||||

|

Начальник производства Начальник цеха |

Нач. производ. Нач. цеха |

- |

24 18 |

36 18 |

|

Начальников смен: - приготовительного цеха - аппаратного цеха - прядильного цеха |

Нач. см. приг. Нач. см. аппар. Нач. см. пряд. |

- |

- - - |

18 18 18 |

Продолжение приложения 8

| 1 | 2 | 3 | 4 | 5 |

|

Старших мастеров - приготовительного цеха - аппаратного цеха - прядильного цеха - аппаратно-прядильного участка |

Ст. маст. приг. Ст. маст. аппар. Ст. маст. пряд. Ст. мастер |

12 12 12 12 |

18 18 18 18 |

24 24 24 24 |

|

Мастеров смен - приготовительного цеха - аппаратного цеха - прядильного цеха |

См. мастер приг. См. мастер аппар. См. мастер пряд. |

12 12 12 |

15 15 15 |

18 18 18 |

| Вспомогательные помещения: | ||||

| Помещение для приготовления эмульсии | Эмульсионная | 36 | 54 | 54 |

| Помещение системы пневмоочистки | ||||

| - машинное отделение | Маш. отделение | 108 | 144 | 200 |

| - сбор волокна | Волокносбор. |

Приложение 9

Ширина проходов, м, на предприятиях шерстяной промышленности

| Наименование оборудования | Рабочий проход между машинами | Проход между машиной и колонкой | Поход между машиной и стеной | Центральный общецеховой проход | ||

| Боковой проход | Проход со стороны питания | Проход со стороны выпуска | ||||

| 1. Трепальные машинами с автопитателем АП-120Ш | 1,2 | 1,2 | 1,2 | 1,0 | 2,5 | 2,2 |

| 2. Щипальные машины ЩЗ-50 | 1,1 | 1,1 | 1,1 | 1,0 | 2,5 | 2,2 |

| 3. Щипально-замасливающие машины с автопитателем АП-120Ш | 1,2 | 1,2 | 1,2 | 1,0 | 2,5 | 2,2 |

| 4. Красильные аппараты | 1,2 | 2,5 | 2,5 | 0,5 | 2,5 | 4,0 |

| 5. Механизированные лабазы ЛМР-40Ш | 0,8 | 0,8 | 0,8 | 0,5 | 1,5 | 2,2 |

| 6. Двухпоческные и трехпрочесные аппараты | 1,2 | 2,1 | 2,4 | 0,5 | 1,7 | 4,0 |

| 7. Прядильные машины | 1,2 | 1,0 | 1,0 | 0,6 | 2,0 | 3,2 |

| 8. Тростильно-крутильные машины | 1,2 | 1,8 | 1,8 | 0,8 | 1,4 | 1,8 |

| 9. Мотальные машины | 2,0 | 1,8 | 1,8 | 0,6 | 1,4 | 2,8 |

1. ГОСТ 21101-83. Основные требования к рабочим чертежам. – М.: Издательство стандартов, 1983 – 7 с.

2. СТП УлПИ 8-85. Дипломное проектирование. – Ульяновск: УлПИ, 1985. – 61 с.

3. ОСТ 17-871-81. Пряжа аппаратная чистошерстяная и полушерстяная для ткацкого производства. Общие технические условия. – М.: Издательство стандартов, 1981. – 12 с.

4. ОСТ 17-656-76. Пряжа аппаратная чистошерстяная и полушерстяная для выработки ковровых изделий машинного производства. – М.: Издательство стандартов, 1976. – 7 с.

5. ГОСТ 18621-73. Пряжа аппаратная чистошерстяная и полушерстяная для трикотажного производства. – М.: Издательство стандартов, 1973. – 6 с.

6. Нормы технологического режима производства шерстяной пряжи. Аппаратное прядение. – М.: ЦНИИТЭИЛегпром..

7. ГОСТ 26383-84. Шерсть тонкая сортированная мытая. – М,: Издательство стандартов, 1984. – 11 с.

8. ГОСТ 26588-85. Шерсть полугрубая, грубая неоднородная мытая сортированная. – М.: Издательство стандартов, 1986. – 11 с.

9. ГОСТ 26588-85. Шерсть полутонкая и полугрубая однородная мытая сортированная. – М.: Издательство стандартов, 1986. – 14 с.

10. ГОСТ 16008-83. Волокно полиамидное шерстяного типа. - М.: Издательство стандартов, 1983. – 8 с.

11. ГОСТ 10435-83. Волокно и жгут полиэфирное шерстяного типа. - М.: Издательство стандартов, 1983. – 8 с.

12. ГОСТ 10546-80. Волокно вискозное. - М.: Издательство стандартов, 1988. – 7 с.

13. ГОСТ 13232-79. Волокно и жгут полиакрилонитрильное шерстяного типа. - М.: Издательство стандартов, 1983. – 8 с.

14. ОСТ 17-536-83. Отходы шерстяной промышленности. Технические условия. - М.: Издательство стандартов, 1983. – 17 с.

15. Гусев В.Е., Слываков В.Е. Проектирование шерстопрядильного производства: Учебник. – М.: Легкая индустрия, 1975. – 452 с.

16. Справочник по шерстопрядению. Под ред. В.К. Афанасьева и др. – М: Легкая и пищевая промышленность, 1983. – 473 с.

17. Гусев В.Е. Сырье для шерстяных и нетканых изделий и первичная обработка шерсти. – М: Легкая индустрия, 1977. – 405 с.

18. Методические указания. «Проектирование смесей».

19. Временные отраслевые нормативы выходов пряжи из сырья (смеси) и отходов производства в шерстяной промышленности в кондиционно-чистой массе. - М.: ЦНИИТЭИЛегпром, 1990. – 83 с.

20. Рашкован И.Г. Поточные линии и автоматизация технологических процессов в шерстопрядении. М: Легкая индустрия, 1975. – 198 с.

21. Методические рекомендации по нормированию труда рабочих в шерстопрядильной промышленности. – М.: ЦНИИТЭИЛегпром, 1984. – 204 с.

22. Методические указания к экономической части дипломного проекта строительства предприятий шерстяной промышленности для спец. 1102./Сост. Н.Ф. Бердичевская. – Ульяновск: УлПИ, 1986. – 36 с.

23. Методические указания к дипломному проектированию. Расчет смесовых машин, входящих в состав поточной линии приготовления аппаратной ровницы. /Сост. Е.С. Катаев. – Ульяновск: УлПИ, 1985. – 17 с.

24. Нормы технологического проектирования предприятий легкой промышленности. Аппаратное прядение./ ГПИ-10. – Ульяновск, 1985. – 33 с.

25. Протасова В.А. Прядение шерсти и химических волокон: учебник. – М.: Легпромбытиздат, 1987. – 294 с.