Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Реферат: Організація ремонту машино-тракторного парка з технологічною розробкою ЦРМ господарства

Реферат: Організація ремонту машино-тракторного парка з технологічною розробкою ЦРМ господарства

Тема: ""(Украина)Раздел: Технология

Назначение: Курсовая работа, как составляющая часть дипломного проекта

Формат: WinWord

Автор: Думенко Константин Николаевич

E-mail: dumenko@sp.mk.ua

Использование: Сдано в май 2001 года, Николаевская государственная аграрная академи, Кафедра эксплуатации и технического сервиса МТП, преподаватель - Сафронов Сергей Леонидович, Оценка - отлично.

Примечания: В работе не присутствуют три листа чертежей (план разработаной ЦРМ, график загрузки ЦРМ и маршрутно-технологическая схема востанавливаемой детали).

Завдання для курсового проекту студента гр. М4/1 Думенко К.М. |

|||||||||||||||||||||||||||||||||||||||

|

Тип, вид і марка машин |

Кількість в складі МТП |

Плановий річний наробіток машин |

Відношення седнього віку машин до норми |

Категорія шляхових умов | |||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | |||||||||||||||||||||||||||||||||||

|

1. Трактори: 1.1. К700\701 1.2. Т 150 1.3. ДТ 75 1.4. Т 70 1.5. МТЗ 80\82 1.6. ЮМЗ 6М 1.7. Т 25 2. Комбайни: 2.1.Зернозбиральні 2.2.Бузяково- кукурудзо- збиральні 2.3.Кормозбиральні 3. Автомобілі: 3.1. ГАЗ 53 3.2. ЗІЛ 1303.3. КАМАЗ4. С/г машини:

4.2. Лущильники 4.3. Сівалки 4.4. Культиватори 4.5. Обприскувачі 4.6. Косарки |

1 10 12 3 16 17 3 14 4 5 16 10 3 18 13 18 18 9 7 |

у.е.га 3000 2000 1300 700 900 1200 300 фіз.га 170 90 130 тис.км 28 33 45 - -- -- -- -- -- -- |

0,8 0,7 0,7 0,7 |

2 |

|||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

|

1.Організація обслуговування і ремонту МТП господарства.

Середньорічна кількість ремонтів і ТО машин визначається за плановою річною наробіткою з обліком середнього віку машин і зональних особливостей умов експлуатації. Для автомобілів враховується категорія шляхових умов. – Кількість капітальних ремонтів (КР) машин і-ої марки розраховується за формулою: Nм(і) · Нр(і) ·α Nкр(і) = ·Y·W ; (1.1.) Нкр(і) – Кількість поточних ремонтів (ПР) машин і-ої марки визначається за формулою: Nм(і) · Нр(і) ·α Nпр.(і) = ·Y·W – Nкр.(і) ; (1.2.) Нпр(і) – Кількість номерних ТО машини і-ої марки визначається за формулою: Nм(і) · Нр(і) ·α Nто-3(і) = ·Y·W – Nкр.(і) – Nпр.(і); (1.3.) Нто-3(і) Nм(і) · Нр(і) ·α Nто-2(і) = ·Y·W – Nкр.(і) – Нто-2(і) – Nпр.(і) – Nто-3(і); (1.4.) Nм(і) · Нр(і) ·α Nто-1(і) = ·Y·W – Nкр.(і) – Нто-1(і) – Nпр.(і) – Nто-3(і) – Nто-2(і); (1.5.) |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

|

де, Nм(і) – кількість машин і-ої марки в складі МТП; Нр(і) – планова річна наробітка машин і-ої марки; Нкр(і),Нпр(і),Нто(і) ) – відповідно нормативна наробітка машини цього виду (марки) до КР, ПР і між номерними ТО; Y – поправочний коефіцієнт, враховуючий вік машини в експлуатації; W – поправочний коефіцієнт, враховуючий зональні особливості умов експлуатації; α – поправочний коефіцієнт, враховуючий переведення одиниць планової річної наробітки тракторів з у.е.га. в кілограми витраченого палива (для комбайнів переведення з мото-год. в фіз-га, а для автомобілів річна планова наробітка не потребує переводу, враховується лише категорія шляхових умов). Розрахуноккапітальних ремонтів: α(К-700) = 0,41 · 31,7 · 0,825 =10,72, 1· 3000 · 10,72 Nкр.(К-700) = · 0,9 · 1 = 0,1791 0, 161,4 · 1000 a(СК-5) = 1, 14 ·170 · 1,2 Nкр.(СК-5) = = 2,115 2, 1350 ·1 16 · 28 · 1 Nкр.(ГАЗ-53) = = 1,629 1;

Розрахунок поточних ремонтів: 1· 3000 · 10,72 Nпр.(К-700) = · 0,9 · 1 – 0 = 0,53 0, 53,8 · 1000 Поточні ремонти для комбайнів плануються без розрахунку і приймаються рівні їх кількості в господарстві. Nпр.(СК-5) = 14, 16 · 28 · 1 Nпр.(ГАЗ-53) = – 1 = 3,906 3; 83 · 1,1 |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

|

Розрахунок номерних ТО : 3000 · 0,9 · 10,72 Nто-3(К-700) = – 0 – 0 = 1,09 1; 26,4 · 1000 Розрахунок ТО-3 здійснюється тільки для тракторів. 3000 · 0,9 · 10,72 Nто-2(К-700) = – 0 – 0 – 1 = 3,32 3, 6,7 · 1000 18 · 170 ·1,2 Nто-2(СК-5) = – 2 – 14 = 7,8 8,

16 · 28 ·1 Nто-2(ГАЗ-53) = – 1 – 4 = 35,72 36, 10 ·1,1 1 3000 0,9 10,72 Nто-1(К-700) = – 0 – 0 – 1 – 3 13, 1,7 · 1000 14 ·170 ·1,2 Nто-1(СК-5) = – 2 – 14 – 8 = 23,6 24, 60 ·1 16 ·28 ·1 Nто-1(ГАЗ-53) = – 1 – 3 – 37 = 162,63 163. 2 · 1,1 Кількість сезонних обслуговувань розраховується за формулою: N/сто, со, псто/(і) = 2 · Nм(і); (1.6.) Nсто(К-700) = 2 ·1 = 2, Nпсто(СК-5) = 2 · 14 = 28, Nсо(ГАЗ-53) = 2 · 16 = 32. |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | дата | |||||||||||||||||||||||||||||||||||

Кількість поточних ремонтів сільськогосподарських машин визначається з обліку кількості машин і коефіцієнту охоплення їх з формули: Nпр с/гм.(і) = Nм(і) ·Кох(і); (1.7.) тут, Nм(і) – кількість машин цього виду; Кох(і) – коефіцієнт охоплення ремонтом машин цього виду; Кох(плуг) = 0,8 , Nпр.(плуг) = 18 · 0,8 = 14,4 14. Післясезонне ПТО обслуговування сільськогосподарських машин визначається: Nпто с/гм(і) = Nм(і); (1.8.) Nпто(плуг) = 18. Розрахункові данні кількості всіх видів ремонтів і обслуговувань машин занесені до відомості, що подана у вигляді таблиці 1.1. Розподіл середньорічної кількості ремонтно-обслуговуючих робіт, виконаних по МТП і розподілених по кварталах календарного року з врахуванням агротехнічних строків проведення основних польових робіт наведені в зведеній відомості розподілу, що подана у вигляді таблиці 1.2. 1.2. Визначення загальної трудомісткості ремонтно-обслуговуючих робіт для МТП господарства. Сумарна річна трудомісткість обслуговування і ремонтів тракторів, комбайнів, автомобілів та сільськогосподарських машин визначається з формули: Т( j ) = t ( j ) · N ( j ) ; (1.9.) де, Т( j ) – сумарна трудомісткість j-го діяння для данної і-ой марки машини, ляд-год.; t ( j ) – нормативна трудомісткість одного j-го діяння для даної і-го марки машини, люд-год.; N ( j ) – річна кількість j-х діянь для машини даної і-ої марки,шт. |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

Таблиця 1.1. Зведена відомість середньорічної кількості ремонтів і обслуговувань в господарстві |

|||||||||||||||||||||||||||||||||||||||

Наіменування, тип і марка машин |

Кількість машин |

Кількість ТО і ремонтів, шт. |

|||||||||||||||||||||||||||||||||||||

ТО-1 |

ТО-2 |

ТО-3 |

СТО |

СО |

ПСТО |

ПТО |

ПР |

КР |

|||||||||||||||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|||||||||||||||||||||||||||||

1.Трактори: 1.1. К-7001.2. Т-150 1.3. ДТ 75 1.4. Т 70 1.5. МТЗ 80 1.6. ЮМЗ 6 1.7. Т 25 2.Комбайни: 2.1. СК-5 2.2. РКС-6 2.3.КСК-100 3.Автомобілі 3.1. ГАЗ-53 3.2. ЗІЛ-130 3.3. КАМАЗ 4.С/г машини 4.1. Плуг 4.2. Лущильн. 4.3. Сівалка 4.4. Культиват. 4.5. Обприскув. 4.6. Косарка |

1 10 12 3 16 17 3 14 4 5 16 10 3 18 13 18 18 9 7 |

13 110 135 23 187 325 28 24 7 5 163 109 45 - - - - - - |

3 28 34 5 47 81 8 8 3 0 37 24 10 - - - - - - |

1 5 6 2 9 14 1 - - - - - - - - - - - - |

2 20 24 6 32 34 6 - - - - - - - - - - - - |

- - - - - - - - - - 32 20 6 - - - - - - |

- - - - - - - 28 8 10 - - - - - - - - - |

- - - - - - - - - - - - - 18 13 18 18 9 7 |

0 3 4 0 5 9 1 14 4 5 3 2 1 14 10 14 14 6 6 |

0 1 1 0 2 4 0 2 0 0 1 1 0 - - - - - - |

|||||||||||||||||||||||||||||

|

Трактори марки МТЗ-80 і ЮМЗ-6 є найбільш використовуємі в господарсті, про це свідчить набільша кількість ремонтно-обслуговуючих робіт, що припадає на них. Серед автомобілів найбільш використовуваним є ГАЗ-53, а серед комбайнів СК-5 “Нива”. |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

|

Таблиця 1.2. |

|||||||||||||||||||||||||||||||||||||||

| . Зведена відомість середньорічноі кількості ремонтів і обслуговувань МТП за кварталами року. | 4 квартал /10-12/ | сто,псто | 0 10 7 2 8 9 1 14 4 5 8 5 1 5 5 9 9 3 2 |

||||||||||||||||||||||||||||||||||||

| ТО-1 | 2 40 45 6 46 81 7 0 0 1 43 28 12 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-2 | 0 8 10 1 12 21 2 0 0 0 9 5 2 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-3 | 0 1 2 1 2 3 0 - - - - - - - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ПР | - 1 3 0 1 2 0 4 0 1 2 0 1 4 4 5 6 1 0 |

||||||||||||||||||||||||||||||||||||||

| КР | - 0 1 0 0 1 0 1 0 0 0 0 0 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| 3 квартал /0.7-0.9/ | сто,псто | 0 0 7 1 8 8 2 0 0 0 8 5 2 4 1 2 2 2 0 |

|||||||||||||||||||||||||||||||||||||

| ТО-1 | 2 40 45 6 46 81 7 6 2 0 40 27 12 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-2 | 1 9 10 2 11 20 2 6 1 0 9 7 3 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-3 | 0 2 2 1 2 4 0 - - - - - - - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ПР | - 1 0 0 1 2 0 0 10 0 2 0 2 1 2 2 2 0 |

||||||||||||||||||||||||||||||||||||||

| КР | - 0 0 0 1 1 0 0 0 0 0 1 0 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| 2 квартал /0.4-0.6/ | сто,псто | 1 0 5 1 8 8 2 14 4 5 8 5 2 5 2 2 2 1 2 |

|||||||||||||||||||||||||||||||||||||

| ТО-1 | 4 15 25 6 49 82 7 8 6 2 40 27 10 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-2 | 1 6 7 1 12 20 2 2 2 0 10 7 3 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ТО-3 | 1 1 1 0 2 4 1 - - - - - - - - - - - - |

||||||||||||||||||||||||||||||||||||||

| ПР | - 0 0 0 1 3 1 3 1 2 0 0 0 2 4 2 2 1 3 |

||||||||||||||||||||||||||||||||||||||

| КР | - 0 0 0 0 1 0 0 0 0 0 0 0 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| 1 квартал /0.1-0.3/ |

сто,со псто |

1 10 5 2 8 9 1 0 0 0 8 5 1 4 5 5 5 3 3 |

|||||||||||||||||||||||||||||||||||||

|

ТО-1 |

5 15 20 5 46 81 7 0 0 2 40 27 10 - - - - - - |

||||||||||||||||||||||||||||||||||||||

ТО-2 |

1 5 7 1 12 20 2 0 0 0 9 5 2 - - - - - - |

||||||||||||||||||||||||||||||||||||||

ТО-3 |

0 1 1 0 3 3 0 - -- - - - - - - - - - |

||||||||||||||||||||||||||||||||||||||

|

ПР |

- 1 1 0 2 2 0 7 2 2 1 0 0 6 1 5 4 2 3 |

||||||||||||||||||||||||||||||||||||||

КР |

- 10 0 1 10 1 0 0 1 0 0 - - - - - - |

||||||||||||||||||||||||||||||||||||||

| Найменування, тип і марка машини | 1.Трактори:

2.Комбайни: 2.1. СК-5 2.2. РКС-6 2.3.КСК-100 3.Автомобілі: 3.1. ГАЗ-53 3.2. ЗІЛ-130 3.3. КАМАЗ 4.С/г машини: 4.1. Плуг 4.2. Лущильник 4.3. Сівалка 4.4. Культиват. 4.5. Обприскув. 4.6. Косарка |

||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

Нерівномірність розташування ремонтно-обслуговуючих робіт в календарному році з урахуванням кварталів обумовлена агротехнічними строками проведення основних польових робіт, що виконує дана одиниця МТП чи сільськогосподарських машин. Наприклад, трактор К-700 виконує пізньоосінні або весняні роботи, то немає сенсу планувати капітальні і поточні ремонти в цей період. Сумарна річна трудомісткість позапланових КР і ПР тракторів, комбайнів, автомобілів і сільськогосподарських машин визначається за формулою. Тпз( j ) = t кр( j ) · Nкр.з.(і) + t пр( j ) · Nпр.з.(і) (1.10.) де, t кр( j ) - нормативна трудомісткість одного капітальго ремонту для даної і-го марки машини, люд-год.; t пр( j ) - нормативна трудомісткість одного поточного ремонту для даної і-го марки машини, люд-год.; Nкр.з.(і) - дробовий числовий залишок, що лишився при округленні знайденого числового значення капітальних ремонтів ; Nпр.з.(і) - дробовий числовий залишок, що лишився при округленні знайденого числового значення поточних ремонтів . Розрахунок трудомісткості капітальних ремонтів тракторів, комбайнів, автомобілів і сільськогосподарських машин: Ткр(Т-150) = 1 · 566 = 566 люд-год. Ткр(ск-5) = 2 · 330 = 660 люд-год. Ткр(ГАЗ-53) = 1 · 283 = 283 люд-год. Розрахунок трудомісткості поточних ремонтів тракторів, комбайнів, автомобілів і сільськогосподарських машин: Тпр(Т-150) = 3 · 260 = 780 люд-год. Тпр(ск-5) = 14 · 165 = 2310 люд-год. Тпр(ГАЗ-53) = 3 · 198 = 594 люд-год. Тпр(ПЛУГ) = 14 · 35 = 490 люд-год. Розрахунок трудомісткості СТО,СО,ПСТО,ПТО тракторів, комбайнів, автомобілів і сільськогосподарських машин: Тсто(Т-150) = 20 · 7,3 = 146 люд-год. Тпсто(ск-5) = 28 · 17,5 = 490 люд-год. Тсо(ГАЗ-53) = 32 ·3,9 = 124,8 люд-год. Тпто(ПЛУГ) = 18 · 7 = 126 люд-год. |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

Розрахунок трудомісткості ТО-(і) тракторів, комбайнів, автомобілів і сільськогосподарських машин: Тто-3(Т-150) = 5 · 27 = 135 люд-год. Тто-2(Т-150) = 28 ·7,5 = 210 люд-год. Тто-2(СК-5) = 8 · 4,4 = 35,2 35 люд-год. Тто-2(ГАЗ-53) = 37 · 19,5 = 721,5 722 люд-год. Тто-1(Т-150) = 110 · 2,0 = 220 люд-год. Тто-1(СК-5) = 24 · 4,4 = 105,6 106 люд-год. Тто-1(ГАЗ-53) = 5,2 · 163 = 847,6 848 люд-год. Розрахунок трудомісткості позапланових КР і ПР тракторів, комбайнів, автомобілів і сільськогосподарських машин: Тпз(Т-150) = 0,5 ·566 + 0,62 ·260 = 445,12 445 люд-год. Тпз(СК-5) = 0,115 ·330 + 0 = 37,95 38 люд-год. Тпз(ГАЗ-53) = 0,629 · 283 + 0,906 ·198 =357,3 357 люд-год. Тпз(ПЛУГА) = 0,4 · 35 = 14 люд.год. Результати розрахунків трудомісткості ремонтно-обслувуючих робіт по всьому парку машин наведені в таблиці 1.3.

Господарство має в свойому складі 114 одиниць техніки і тому відносить до типу внутрішньо-кооперованих ЦРМ. Розташування дільниці для зберігання МТП на базі ремонтно-технічної присадиби господарства із зберіганням всього парку на машинному дворі. Але враховуючи велику площу господарства і недоцільність кожного дня повертати техніку на постійне місце зберігання, припускатиметься зберігання техніки на час виконання польових робіт на бригадних майстернях із виконанням ПТО в бригадних умовах. Господарство такоі величини має повний необхідний перелік обладнання і устаткування необхідний для своєчасного і правильного виконання всіх обслуговувань і більшої частини ремонтів. Враховуючи неможливість виконання всіх операцій пов`язаних з капітальними, поточними і позаплановими ремонтами то вважатимемо, що 5% всіх ремонтних операцій виконуватимуться в спеціальних ремонтних підрозділах. В спеціальних ремонтних пірозділах виконуватимуться найскладніші ремонтні операії, такі як: відновлення, наплавка, шліфування колінчатих валів. Тобто ті операції, на які недоцільно мати устаткування тому що воно не окупить себе в процесі використання. |

|||||||||||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | |||||||||||||||||||||||||||||||||||

Таблиця 1.3. Зведена відомість річної трудомісткості ремонтно-обслуговуючих робіт по МТП господарства. |

|||||||||||||||||||||||||||||||||||||||

|

Наіменування, тип і марка машини. |

Кількість машин. | Трудомісткість за видами ТО і ремонтів, люд-год. | |||||||||||||||||||||||||||||||||||||

ТО-1 |

ТО-2 | ТО-3 |

ПТО, СТО, СО |

ПР | КР | ПЗ |

Тсумма |

||||||||||||||||||||||||||||||||

Всього:

Всього:

Всього:

Всього: |

1 10 12 3 16 17 3 62 14 4 5 23 16 10 3 29 18 13 18 18 9 7 83 |

32,5 220 364,5 52,9 504,9 812,5 58,8 2046,1 105,6 28 15 148,6 847,6 643,1 274,5 1765,2 - - - - - - - |

31,8 210 217,6 34,5 324,3 591,3 22,4 1431,9 35,2 12 0 47,2 721,5 468 290 1479,5 - - - - - - - |

43,2 135 128,4 28 178,2 365,4 10,8 889 - - - - - - - - - - - - - - - |

58,6 146 410,8 408 112 506,6 5,4 1280,2 490 156 222 868 124,8 80 34,8 239,6 126 195 180 162 81 70 814 |

0 780 900 0 680 1008 96 3464 2310 780 1110 4200 594 480 347 1421 490 450 700 700 216 132 2688 |

0 566 369 0 622 1088 0 2645 660 0 0 660 283 343 0 626 - - - - - - - |

285,7 445,1 460,5 254,1 298,3 196,96 102,48 2044,18 38 440,6 365 843,6 357,3 0 278,7 636 14 6,3 2 20 10,8 6,6 59,7 |

452,84 2502,1 2850,8 410,3 2719,7 4568,76 295,88 13800,38 3638,8 1416,6 1712 6767,4 2928,2 2014,1 1225 6167,3 630 651,3 882 882 307,8 208,6 3561,7 |

||||||||||||||||||||||||||||||

|

Разом по МТП: |

197 |

3959,9 |

2958,6 |

889 |

3201,8 |

11773 |

3931 |

3583,48 |

30296,78 |

||||||||||||||||||||||||||||||

| Думенко | Лист | ||||||||||||||||||||||||||||||||||||||

| Сафронов | |||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докумета | Подпись | Дата | |||||||||||||||||||||||||||||||||||

Розподіл загального обсягу щодо обслуговування і ремонту МТП господарства оформляється в таблиці 1.4.

Таблиця 1.4.

Відомість розподілу робіт по ТО і ремонту МТП господарства між підрозділами ремонтної бази

| Найменування, тип і марка машин. |

Підрозділ ремонтної бази Розподіл робіт за видами і трудомісткістю |

|||||||

| ПТО бригадного відділення | ЦРМ господарства | Спец. ремонтні підприєм. | ||||||

| Обслуговування | Обслуговув. | Ремонти | Ремонти | |||||

| Вид | Т | Вид | Т | Вид | Т | Вид | Т | |

|

1.Трактори:

Всього:

Всього: 3. Автомобілі:

Всього: 4. С/г машини:

Всього: |

СТО ПСТО СО ПТО |

58,6 146 410,8 40,8 112 506,6 5,4 1280,2 490 156 222 868 124,8 80 34,8 239,6 126 195 180 162 81 70 814 |

ТО-1 ТО-2 ТО-3 |

107,5 565 710,5 115,4 1007,4 1769,2 92 4367 140,8 40 15 195,8 1569,1 1111,1 564,5 3244,7 - - - - - - - |

ПР КР ПЗ |

272,74 1701,1 1643,5 241,1 1520,3 2178,96 188,48 7746,18 2858 1159,6 1402 5418,6 1173,3 782 594,7 2550 479 434,3 667 684 215,8 131,6 2611,7 |

КР ПР ПЗ |

14 90 86 13 80 114 10 407 150 61 73 285 61 41 31 133 25 22 35 36 11 7 136 |

|

Разом по ЦРМ: |

- |

3201,8 |

- |

7807,5 |

- |

18326,4 |

- |

961 |

2. Обслуговування параметрів проекту майстерні.

2.1. Структура розподілу робіт, визначення спеціалізації майстерні.

Початковими данними для визначення програми і обсягу робіт служить номенклатура виконаних робіт і їх трудомісткість.

Основні технологічні види робіт по ремонту і обслуговуванню МТП наведені в таблицях 1.3. і 1.4. Але треба врахувати, що крім наведених видів робіт в ЦРМ виконуються також:

ремонт технологічного обладнання тваринницьких ферм;

ремонт обладнання перероблюючих галузей виробництва;

ремонт власного технологічного обладнання;

виготовлення нестандартного інструменту і оснастки;

відновлення деталей, а також т.н. інші роботи.

Ці роботи істотно доповнюють програму підприємства, отже разраховуємо остаточну програму підприємства і оцінюємо загальну трудомісткість ремонтно-обслуговуючих робіт. Для попередніх, зазначених розрахунків вважаємо, що всі вище наведені роботи відповідно складають:

10%; 8%; 3%; 15%; 15% від величини сумарної трудомісткості робот по ремонту і обслуговуванню МТП.

Річна програма робіт майстерні, трудомісткість за видами роботи і сумарним обсягом робіт ЦРМ оформлюється в таблиці 2.1.

Ремонтуючи великомарочний парк машин необхідно визначити профіль спеціалізації майстерні, підраховуючи максимальну трудомісткість ремонтно-обслуговуючих діянь за типами і марками машин.

Загальну програму робіт майстерні необхідно виразити в наведених або умовних одиницях ремонту,тобто програма робіт наводиться до визначеного виду ремонту машин – представника, що характеризує профіль спеціалізації для цього парку.

Кількість умовних ремонтів визначається з формули :

Nум. = Тр Т(і) ; (2.1)

де Тр – сумарна річна трудомісткість робот майстерні, люд-год.

Т(і) – нормативна трудомісткість ремонту трактора в господарстві, який має найбільшу трудомісткість.

Nум. = 44297,0 272 = 162,85 163.

Профіль спеціалізації визначається маркою трактора, є підставою для розробки виробничої технології ремонту машин.

Таблиця 2.1.

Річна програма і трудомісткість роботи майстерні.

| Німенування,тип і марка машин. | Види ТО |

Загальна трудомістк. Люд-год. |

Види ремонтів |

Загальна трудомісткість люд-год. |

Сумарна трудомісткість робот, люд-год. |

|

1.Трактори:

2.Комбайни:

3. Автомобілі: 3.1.ГАЗ-53 3.2.ЗІЛ-130 3.3.КАМАЗ 4. С/г машини: 4.1. Плуг 4.2.Лущильник 4.3.Сівалка 4.4.Культиват. 4.5.Обприскув 4.6.Косарки. Всього по МТП: 5. Інші види: 5.1.Ремонт технол. обладнання ферм. 5.2.Ремонт обладн. перероб. галузей. 5.3.Ремонт власн. технол. обладнання 5.4.Вигот. нестанд. інструменту 5.5.Відновлення деталей, а також ін. Всьго по ЦРМ: |

СТО ТО-1 ТО-2 ТО-3 ПСТО ТО-1 ТО-2 СО ТО-1 ТО-2 ПТО ТО |

166,1 711 1121,3 156,2 1119,4 2275,8 97,4 630,8 196 237 1693,9 1191,1 599,3 126 195 180 162 81 70 11009,3 1100,93 880,744 330,279 1651,395 1651,395 16624,043 |

ПР КР ПЗ |

272,74 1701,1 1643,5 241,1 1520,3 2178,96 188,48 2858 1159,6 1402 1173 782 594,7 479 434,3 667 684 215,8 131,6 18326,48 1832,648 1466,11 549,79 2748,97 2748,97 27672,96 |

438,84 2412,1 2768,8 397,3 2639,4 4454,76 285,88 3488,8 1355,6 1639 2867,2 1973,1 1194 605 629,3 847 846 296,8 201,6 29335,78 2933,578 2346,854 880,069 4400,365 4400,365 44297,003 |

2.2. Коротка характеристика машин, що ремонтуються, аналіз основних вузлів і агрегатів.

Коротко характеризуючи конструктивно-технологічні особливості машин в складі МТП, які визначатимуть профіль спеціалізації майстерні. Також треба врахувати трактори, що мають меншу загальну трудомісткість за рік, але вагому, до того ж вони мають великі габаритні розміри і складність конструкції, що є визначальним фактором.

Виходячи із значення умовних ремонтів на трактор ЮМЗ-6М, що склало 163 одиниці, можемо включити до спеціалізації і трактор МТЗ-80, який з трактором ЮМЗ має буже подібну технологію ремонту. Врахуємо також трактори ДТ-75 та Т-150 для більш об`єктивного вибору спеціалізації ЦРМ.

Характеристика тракторів приведена в таблиці 2.2.

Таблиця 2.2.

Характеристика тракторів, що ремонтуються.

| Німенування, вид і марка трактора. | Основні характеристики | ||||

|

Тип призначення |

Клас тяги,кН. | Маса, кг | Габаритні розміри,мм |

Площа,яку займає трактор. |

|

ЮМЗ-6М МТЗ-80 ДТ-75 Т-150 |

Універсально просапний Універсально просапний Загального призначення Загального призначення |

14 14 30 30 |

3950 3760 6550 6975 |

41651885 2586 39301970 2470 45751740 2304 47501850 2462 |

7,85 7,74 7,96 8,79 |

Аналіз відмов окремих деталей виконується якісно, грунтуючись на знаннях про умови роботи деталей (тертя, змащування температурний режим та інше).

В наслідок цього аналізу визначають вузли і деталі схильні до найбільшого зношування, а також оцінюється характер та розмір дефекту.

2.3. Технологічний процес ремонту машин.

Оскільки визначено було попередньо, що машинний двір де зберігаються машини і техніка знаходиться на базі ЦРМ, то мийка техніки та доставка її в майстерню не визначатиметься окремим питанням, хоча в схемі вона буде зазначена.

Складемо технологічну схему поточного ремонту машини в такій послідовності.

| Прийом машини в ремонт. |

![]()

| Зовнішня очистка і мийка. |

![]()

|

|

![]()

| Підрозбирання на агрегати |

![]()

| Транспортування на дільницю |

![]()

|

Очистка і регулювання робочих агрегатів машини Розбирання вузлів і деталей |

![]()

|

|

![]()

|

|

| Ремонт деталей або установка запсних |

![]()

|

Комплектування деталей у вузли, вузли у агрегати |

![]()

|

Підфарбування та здача агрегату |

![]()

| Збирання машини |

![]()

| Обкатка і регулювання |

![]()

| Здача відремонтованої машини |

Рис.1. Технологічна схема поточного ремонту машини

2.4. Визначення складу виробничих дільниць, розподіл загальної трудоміскості ремонтних робіт.

Для ЦРМ застосовується безцехова структура. Основними підрозділами ЦРМ являються відділення, створені з двох або трьох дільниць. До складу ЦРМ входять відділення або дільниці відповідно до отримання розподілом по трудомісткості технологічних видів робіт.

Таблиця 2.3.

Розподіл трудомісткості робіт з ЦРМ за технологічними видами.

| № | Найменування технологічних робіт | Трактори | |

|

ТО і ремонти |

% | ||

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

Зовнішня очистка і миття Діагностування (передремонтне) Розбирання і миття Дефектація і комплектування Моторемонт з перевіркою Ремонт паливної апаратури Електроремонт і акумулятори Ремонт агрегатів та с/г машин Ремонтно-монтажні роботи Збірка Заправка і обкатка Вулканізація Слюсарно-механічні роботи Зварювальні роботи Мідно-жестяні роботи Ковально-термічні Відновлення Фарбування Всього |

1018,83 930,2 2702,1 841,6 5492,8 1461,8 1240,3 2746,4 5625,7 6378,7 2525 442,9 5448,5 1550,3 2480,6 1461,8 930,2 1018,83 44297 |

2,3 2,1 6,1 1,9 12,4 3,3 2,8 6,2 12,7 14,4 5,7 1 12,3 3,5 5,6 3,3 2,1 2,3 100 |

2.5. Визначення режиму роботи і фонду часу підприємства.

Режим роботи підприємства визначається кількістю робочих днів на рік, кількістю робочих змін на добу, тривалістю робочих змін.

Визначаємо кількість робочих днів та інших данних за методикою:

Номінальний фонд часу за рік:

Фн = ( Др · tр.см - Дс · tс.см ) · Nс ; (2.2.)

де Др – кількість робочих днів на рік, Др = 203;

tр.см – тривалість зміни, год; tр.см = 7 год;

Дс – кількість робочих змін зі скороченою тривалістю зміни; Дс = 62;

tс.см – година скорочення зміни,год; tс.см = 1.

Фн = ( 203 · 7 – 62 · 1) = 2059 год.

Слід врахувати, що номінальний фонд часу відповідно підприємства, дільниці, обладнання, робочого місця і працівника однакові тобто:

Фн = Фн.д = Фн.о = Фн.р.м. = Фн.п. = 2059 год. (2.3.)

Дійсний фонд часу за рік відрізняється від номінального і визначається:

Фдп = (Фнл – Дв · tр.см) · f ; (2.4.)

де Дв - кількість робочих днів відпустки;

f – коефіцієнт втрати робочих днів; f = 0,96.

Фдп = ( 2059 - 24· 7 ) = 1815 год.

Це для коваля, мідника, електро- і газозварника, акумуляторщика, маляра.

Фдп = (2059 – 18 · 7) = 1855,7 год.

Для мийника, вулканізаторщика, гальванщика, випробівача двигунів.

Фдп = (2059 – 15 · 7) = 1875,8 год.

Для працівників інших спеціальностей.

- для робочого місця:

Фд.р.м. = Фн.р.м. · Пр.м.; (2.5.)

де Пр.м – кількість працівників на робочому місці; Пр.м =1.

Фд.р.м. = 2059 · 1= 2059 год.

-для виробничого обладнання:

Фд.о. = Фн.о. · j ; (2.6.)

де j – коефіцієнт використання обладнання за робочу зміну; j = 0,98.

Фд.о. = 2059 · 0,98 = 2017,8.

2.6. Визначення кількості виробничих працівників і штатів підприємства.

Кількість виробничих працівників у відділенні і дільниці визначається з врахуванням зальноі річної трудомісткості робіт на відповідних дільницях і розподіляється на присутню та списочну . Розраховується за формулою:

- присутня кількість :

П = Тділ./ Фн.п.; (2.7.)

де Тділ. – загальна трудомісткість робіт дільниці; год.-люд;

списочна кількість:

Псп. = Тділ / Фдр ; (2.8.)

Результати розрахунків зведені до таблиці 2.4.

При розробці штату ЦРМ необхідно розрахувати можливість і необхідність поєднання працівників в період максимальності проведення польових робіт, а також залучення трактористів та комбайнерів до виконання ремонтних робіт в період мінімальної інтенсивності польових робіт.

Розрахувати кількість допоміжних працівників у розмірі 10-15% від загальної кількості виробничих працівників, кількість ІТР у розмірі 8-10%, службовців 2-3%, кількість МОП – 2-4%.

Таблиця 2.4.

Зведена відомість працівників в ЦРМ

| № | Технологічні види робіт. |

Фнп |

Фдр |

Кількість працюючих |

||

|

Ппр. |

Псп. |

Пзал. |

||||

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

Зовнішня очистка і миття Діагностування(передремонтне) Розбирання і миття Дефектація і комплектування Моторемонт з перевіркою Ремонт паливної апаратури Електроремонт і акумулятори Ремонт агрегатів та с/г машин Ремонтно-монтажні роботи Збірка Заправка і обкатка Вулканізація Слюсарно-механічні роботи Зварювальні роботи Мідно-жестяні роботи Ковально-термічні Відновлення Фарбування |

2059 |

1855,7 1875,8 1855,7 1875,8 1875,8 1875,8 1875,8 1875,8 1875,8 1875,8 1855,7 1855,7 1875,8 1815,0 1815,0 1815,0 1815,0 1875,8 |

0,49 0,45 1,31 0,40 2,66 0,70 0,60 1,33 2,73 3,09 1,22 0,21 2,64 0,75 1,2 0,70 0,45 0,49 |

0,54 0,49 1,45 0,44 2,92 0,77 0,66 1,46 2,99 3,4 1,36 0,23 2,9 0,85 1,36 0,8 0,51 0,54 |

X С X С 3люд. 1люд. V B 3люд. B V N 3люд. M M N L L |

|

Всього |

х | х | 24 | |||

Всі: Х = 2люд; С = 1; V = 2; B = 5; N = 1; M = 2; L = 1;

Аналізуючи таблицю 2.4. можемо бачити, що на таких роботах як: моторемонт з перевіркою, ремонтномонтажні, збірка та слюсарно-механічні зайнято 48% працюючих, а точніше кожна з цих 4 груп займає по 12%. Ці роботи є найбільш трудомісткими і становлять майже половину.

Результати розрахунку штатів зведено в таблицю 2.5.

Таблиця 2.5.

Зведена відомість штатів ЦРМ.

| Виробничі працівники | Допоміжні працівники | ІТР | Службовці | МОП |

| 10...15% | 8...10% | 2...3% | 2...4% | |

| 24 | 3 | 2 | 1 | 1 |

2.7. Розробка річного календарного плану на графіку завантаження ЦРМ.

Ремонтні роботи плануються з метою забеспечення рівномірного завантаження підприємства протягом року, що сприяє закріпленню виробничих працівників, підвищує їх кваліфікацію, а також дозволяє підвищити продуктивність праці, поліпшити якість ремонту і знизити витрати на виробництво ремонтноі продукції.

Вихідні данні для планування:

річна програма ремонту об`єктів у кількісному та якісному вимірюванні;

обсяг додаткових видів робіт;

агротехнічні строки проведення основних польових робіт;

рекомендації щодо планування.

Розробляючи графік завантаження ЦРМ допускається нерівномірність щомісячного завантаження не більше 10% помісячної трудомісткості.

Рівномірне завантаження ремонтного підприємства може бути досягнуте за допомогою корегування строків ремонту комбайнів, сільськогосподарських машин, а також додаткових робіт в осінньо-літній період.

Графік завантаження виконується в координатах – трудомісткість щомісячного завантаження – календарні строки.

3. Проектування ( реконструкціювання ) майстерні.

Проектування або реконструкція ремонтної майстерні здійснюється за графіком завантаження ЦРМ, а також за розподілом загальної трудомісткості робіт, відповідно прийнятого напрямку спеціалізації.

3. Визначення кількості робочих місць по дільницям виробництва.

Кількість робочих місць, їх спеціалізацію передбачають відповідно до прийнятого в майстерні технологічного процесу ремонту.

В залежності від обсягу і характеру виробництва визначають кількість робочих місць в цілому по дільниці або з окремих видів робіт, користуючись формулою:

Мр = Тділ.(і) /(Фдрм • Пр); (3.1)

де Тділ.(і) – річна трудомісткість робіт дільниці, люд.-год.;

Фдрм – дійсний фонд робочого місця за рік, год.;

Пр – середня щільність робіт ( кількість виконавців на одному робочому місці ), люд.

Мр1 = 930,2/(1875,8 • 1) = 0,49 ≈ 0,5.

Результати розрахунків наведені в таблиці 3.1.

Проектуючи дільниці необхідно намагатися одержати мінімальну кількість робочих місць, що можливо зробити за підвищенням щільності робіт. До того ж необхідно врахувати можливість та зручність виконання роботи кількох робітників на одному робочому місці. В залежності від характеру роботи на одне робоче місце може бути прийнятий один робітник.

Враховуючи парийняту кількість робітників, визначають завантаження (%) робітників на кожному робочому місці за формулою:

Зрм = 100 • Псп / Ппр; (3.2)

Зрм1 = 100 • 0,54 / 0,49 = 110%.

Рузультати розрахунків наведено в таблиці 3.1.

Таблиця 3.1

Кількість робочих місць на дільниці та навантаження робітників

Найменування робіт |

Кількість робочих місць | Навантаження, % |

|

0,5 0,5 5 0,5 3 1 0,5 1,5 3 3,5 1,5 0,5 3 1 1 0,5 0,5 0,5 |

110 108 110 110 109 110 110 109 109 110 111 109 109 113 113 106 113 110 |

3.2. Розрахунок та визначення основного технологічного обладнання.

Вибір технологічного обладнання виконується за технологічним принципом для всіх дільниць та відділень ЦРМ. Вибираючи обладнання перевагу віддають універсальному. Розраховується тільки кількість виробничого обладнання.

До основного обладнання майстерень належить обладнання, на якому виконуються основні, найбільш складні і трудомісткі технологічні операції ремонту машин.

Вихідними данними для визначення кількості обладнання є технологічний процес, відповідно до якого виконуються роботи та трудомісткість цих робіт. Розрахунок кількості основного обладнання можна зробити за методом трудомісткості робіт:

Коб(і) = Ттех(і) / Фдо(і) • J0(і); (3.3)

де Ттех(і) – загальна трудомісткість відповідного виду робіт у розрахунковому періоді, люд.- год.;

Фдо(і) – дійсний фонд часу обладнання у цьому періоді, год.;

J0(і) – коефіцієнт використання обладнання, приймають для верстатного обладнанння – 0,86...0,9; для зварювального – 0,7...0,8.

Коб(і) = 1018,83 / (1818,5 • 0,75) = 0,74 ≈ 1.

Результати розрахунку кількості основного обладнання наведені в таблиці 3.2.

Таблиця 3.2

Розрахунок кількості основного обладнання

| Найменування видів робіт | Кількість основного обладнання |

|

1 1 2 1 4 1 1 2 5 5 2 1 4 2 3 1 1 1 |

Загальну розрахункову кількість верстатів розподіляють таким чином:токарні – 35...50%; розточні – 8...10%; строгальні – 8...10%; фрезерні – 10...12%; свердлильні – 10...15%; шліфувальні – 12...20%; розточувальні верстати приймають без розрахунку.

Для майстерень господарств обладнання повинно бути універсальним, багатоопераційним.

Визначаючи кількість випробувальних стендів необхідно зважати майбутність повторювання операції випробовування відремонтованих двигунів.Таким чином значення коефіцієнта приймають рівним С = 1,05...1,1.

3.3. Підбір та визначення допоміжного ремонтно-технологічного обладнання.

Розрахунок споживання допоміжного ремонтно-технологічного обладнання не виконується, воно підбирається з прийнятого технологічного процесу з обліком підвищення рівня механізації виробничого процесу в цілому.

Крім того, визначаючи це обладнання необхідно урахувати кількість основних робочих місць, а також кількість основних і залучених працівників до виконання технологічної операції на кожній ділянці.

До допоміжного обладнання належить підйомно-транспортне обладнання, яке визначається відповідно до необхідної вантажопідйомності на кожному робочому місці.

Визначаючи допоміжне обладнання необхідно передбачити потреби в міжцеховому транспорті.

Після розрахунку та визначення основного обладнання та підбору допоміжного технологічного обладнання складається загальна відомість обладнання майстерні відповідно форми і заносимо до таблиці 3.3.

Таблиця 3.3 Загальна відомість технологічного обладнання майстерні

| Найменування дільниці,обладнання номер позиції | Модел, марка, тип, ГОСТ | Кількість |

Габаритні розміри, мм |

Зайнята площа, м2 |

Установлена потужність, кВт. | |

| Одиниці обладнання | Всього | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

I .Зовнішня очистка: 1.Очищувач пароводострумний2.Ванна для миття II. Діагностування: 3.Шафа інструментальна 4.Установка для діагностування тракторів 5.Стіл дефектувальника III. Розбирання та миття: 6.Ванна для миття 7.Установка для миття системи змащування IV. Дефектація і комплект.: 8.Стенд для перевірки паливної апаратури 9.Стенд для перевірки масляних насосів |

ОМ-3360ГОСНИТИОМ-1316ОРГ-1661КИ – 4935 ОРГ-1468ОМ-1316 ОМ-2871 КИ – 921КИ - 1575 |

1 1 2 1 1 1 1 |

1400 х 830 1250 х 620 615 х 750 1430 х 715 2400 х 800 1250 х620 2225 х 700 1100 х 600 1000 х 800 |

1,16 0,77 0,46 1,02 1,92 0,77 1,56 0,68 0,80 |

1,16 0,77 0,46 1,02 1,92 1,54 1,56 0,68 0,80 |

1,5 ─ ─ ─ ─ ─ ─ ─ ─ |

Продовження таблиці 3.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

10.Стенд для перевірки ЦПГ двигуна V. Моторемонт з перевір.: 11.Стенд для розбирання та збирання двигунів 12.Верстат для шліфуваня фасок клапанів 13.Пристрій для притиран клапанів 14.Лещата слюсарні VI. Ремонт паливної апаратури: 15.Стенд для перевірки паливної апаратури 16.Установка компресорна 17.Пістолет для обдування VII. Електроремонт і акумулятори: 18.Стенд для перевірки електрообладнання 19.Прилад для ремонту електрообладнання 20.Електропаяльник 21.Прилад для ремонту і ТО акумуляторів VIII. Ремонт агрегатів та с/г машин: 22.Пристосування для ремонту сошників 23.Пристосування для ремонту грат комбайнів 24.Пристосування для контролю зірок приводу комбайнів 25.Пристосування для налагодження запобіжн муфт с/г машин 26.Стенд для ремонту сегментів ножів 27.Пристосування для розбирання та збирання пальців водила комбайнів 28.Пристосування для гостріння ножів с/г машин |

НИАТ-К69ОПР – 989ОПР - 823 2213-ГАРО ГОСТ 40-45-57 КИ – 921 2ВБ-ГАРО 199-ГАРО КИ-968 ПТ-761-2 ГОСТ-72-19 КИ-369 ПТ-846-610ОПР-128К КИ-2195 ПТ-484-20 ОПР-1333С ОПР-1303С ОПР-13562 |

1 2 1 1 2 2 1 1 1 1 1 1 1 1 1 1 1 1 |

─ 1500 х1500 936 х 600 72 х 292 ─ 1100 х 600 1786 х 500 220 х 180 1545 х 805 – – 1000 х 300 976 х 1038 265 х 180 775 х 135 4146 х 620 370 х 240 810 х 675 |

─ 2,25 0,56 0,2 ─ 0,68 0,89 0,04 1,36 – – 0,30 1,01 0,05 0,104 2,56 0,09 0,55 |

─ 2,25 0,56 0,2 ─ 1,36 0,89 0,04 1,36 – – 0,30 1,01 0,05 0,104 2,56 0,09 0,55 |

─ ─ 0,6 ─ ─ – 4,5 – 2,2 – – – – – – – – – |

Продовження таблиці 3.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

IX. Ремонтно-монтажні роботи: 29.Стенд для розбирання та збирання КПП трактора 30.Пристосування для регулювання зчеплення 31.Стенд для монтажу шин вантажних авто 32.Пристосування для ремонту валу заднього мосту тракторів ДТ-75 Х. Збірка: 33.Комплекти пристосуван інструментів та інше 34.Оснастка майстра наладчика 35.Домкрат гідравлічний гаражний ХІ. Заправка і обкатка: 36.Бак мастило-роздатний 37.Установка для змащування і заправки 38.Бак для гальмівної рідини ХІІ. Вулканізація: 40.Електровулканізатор 41.Електропаяльник 42.Лампа паяльна 43.Ванна для перевірки камер 44.Вішалка для камер ХІІІ. Слюсарно-механічні: 45.Верстат слюсарний на одне робоче місце 46.Стіл монтажний 47.Лещата слюсарні 48.Токарно-гвинторізний 49.Фрезерно-універсальний 50.Настільно-свердлувальний 51.Апарат точильний . |

ОПР-626 Р207-ЦКБ 2467М-ГАРО ОПР-2146 ПИМ-483 ОРГ-4999 426М-ГАРО 133-1-ГАРО ОЗ-4967 326-ГАРО 6140-ГАРО ГОСТ 72-19 2ПЛ-50 Л-6005 ГАТ- 2309 ОРГ-1468 ОРГ-1468 ГОСТ-40-45 1К62 6М82Ш НС12А ТА255 |

1 1 1 1 3 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 |

690 х 340 625 х 565 1926 х 806 1200 х 240 – – 1505 х 553 285 х 420 2500 х 850 294 х 270 350 х 320 – – 1000 х 1000 1000 х 1000 1200 х 800 2400 х 800 – 3212 х 1166 2750 х 1255 700 х 360 470 х 330 |

0,23 0,34 1,54 0,28 – – 082 0,12 2,12 0,08 0,11 – – 1 1 0,96 1,92 – 3,27 3,45 0,25 0,15 |

0,23 0,34 1,54 0,28 – – 0,82 0,12 2,12 0,08 0,11 – – 1 1 0,96 1,92 – 3,27 3,45 0,25 0,15 |

– – – – – – – – 3,3 – 0,8 – – – – – – – 10,0 6,7 2,0 0,4 |

Продовження таблиці 3.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

ХІV. Зварювальні роботи: 52.Трансформатор зварювальний 53.Перетворювач зварювальний 54.Генератор ацетиленов. 55.Стіл для газозварюван ХV. Мідно-жестяні роботи: 56.Ванна для перев. герметич. радіаторів 57.Лещата стільцеві №3 ХVI. Ковально-термічні: 58.Молот пневматичний 59.Горн ков. на один вогонь 60.Ковадло дворогове 61.Прес пневматичний для клеення накладок ХVII. Відновлення: 62.Стелаж для деталей ХVIII. Фарбування: 63.Установка компресорна 64.Фарборозливач 65.Стелажі |

ТС – 300 ПСО300М АСМ1.25-3 ОКС-7523 – ГОСТ 7225 М4129А 2275П ГОСТ 11398 Р304ЦКБОРГ-14682ВБ-ГАРО КР – 20 |

1 1 1 1 1 1 1 1 1 1 1 1 1 2 |

760 х 570 1015 х 590 295 х 920 1100 х 750 – 320 х 250 1375 х 805 1100 х 1000 505 х 120 660 х 400 1400 х 500 1786 х 500 255 х 195 - |

0,43 0,60 0,27 0,82 2,3 0,08 1,10 1,10 0,06 0,26 0,70 0,89 0,05 - |

0,43 0,60 0,27 0,82 2,3 0,08 1,10 1,10 0,06 0,26 0,70 0,89 0,05 - |

20,0 14,0 – – – 7,0 – – – – 4,5 – - |

3.4. Розрахунок площ основних виробничих і допоміжних дільниць

До основних виробничих площ належать такі дільниці, які безпосередньо пов`язані з виконанням операцій технологічного процесу ремонту машин.

Площі виробничих дільниць необхідно визначити з урахуванням площ, які займають обладнання основне і допоміжне та ремонтовані машини, крім того необхідно облікувати робочі зони, технологічні проходи і проїзди. Розрахунок виконується за формулою:

![]() (3.7.)

(3.7.)

де FОБ , FМ - відповідно площі, які займають обладнанняі машини, м2;

f – коефіцієнт, який враховуєробочі зони і проходи.

Площа, зайнята ремонтованими машинами, обов`язково береться до уваги, коли розраховуються такі дільниці як: зовнішнього очищення, розбірно-мийного, ремонтно-монтажного, регулювання і фарбування машин, ремонту сільськогосподарських машин.

До допоміжних приміщень належить: контора, санітарно-побутовий вузол, газогенераторна, вентиляторна, складські приміщення та інші.

Зведена відомість з розрахунку площ дільниць майстерні наведено в таблиці 3.4.

Таблиця 3.4

Зведена відомість розрахунку площ дільниць ЦРМ

Найменування дільниці |

Площа зайнята машинами, м2 |

Площа зайнята обладнанням, м2 |

Коефіцієнт проходів робочих зон |

Розрахункова площа, м2 |

Прийнята площа після планування виробничого корпусу, м2 |

|

8,79 8,79 8,79 – 2,25 – – 21,0 8,79 8,79 8,79 – – – – – – 8,79 – – – – |

1,93 3,4 2,33 1,48 3,01 2,29 1,36 4,664 2,39 0,82 2,32 2,11 10,0 2,12 0,08 2,52 0,7 0,94 – – – – |

5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 5,6 |

69,03 72,4 68,49 9,33 32,4 14,74 15,19 165,2 71,9 61,8 71,5 13,5 64,4 13,6 15,13 16,2 4,5 62,6 18 36 36 18 |

72 72 72 18 36 18 18 180 72 72 72 18 72 18 18 18 9 72 78 36 36 18 |

3.5. Розробка компонованого плану підприємства

Після визначення площ дільниць, виконується компонування виробничого будинку майстерні.

Для цього необхідно накреслити схему плана майстерні, на якому відповідно розрахункам виділяють виробничі дільниці і допоміжні приміщення.

Основне правило компонування – збіг напрямкупереміщення вантажного потоку з напрямком технологічного процесу ремонту, тобто розміщення дільниць повинно відповідати техпроцесу ремонту виробу, забеспечити прямоточністьпроцесу, найбільш короткі шляхи просування об`єктів ремонту.

Розробка компонованого плану виконується в такій послідовності:

вибирається схема потоку і форма будинку майстерні (прямолінійний, Г-подібний, П-подібний). Будинок рекомендується вибирати прямокутної форми з прямим потоком.

Вибирається габаритна схема і визначаються розміри будинку. Для майстерні господарства рекомендується будинок 3-х, 4-х пролітний з шириною прольотів 6, 12, 18 м. Крок колони 6 м.

Ширина воріт визначається за габаритними розмірами ремонтованих машин за формулою:

В = Вм + 0,6 м ;

де Вм – ширина ремонтованої машини, м.

Отримані розміри воріт збільшують до стандартних розмірів. Для майстерні рекомендується така ширина воріт: 3; 3,3; 3,6; 4,0; 4,7; 4,8 м. Вікна панельних будинків приймаються шириною 1,5; 2,0; 3,0; 4,0; 4,7; 4,8.

Встановити місця розміщення виробничих і допоміжних дільниць. Нанести простінки, двері.

Компонуючи виробничи будинок майстерні необхідно керуватися вимогами технологічного будівельного і протипожежного проектування.

3.6. Розробка технологічного планування підприємства

Далі виконується технологічне планування дільниць майстерні. Виконується на підставі зкомпонованого плану виробничого будинку майстерні. На технологічпому плануванні необхідно вказати технологічне, підйомно-транспортне обладнання, виробничий інвентар, а в механічній дільниці – місцк розташування робітників при виконання роботи, проходи, проїзди. Основні принципи, яких належить дотримуватися, плануючи дільниці – це прямоточність руху деталей приобробці, ремонті, розбирання і збирання, а також дотримуватися мінімальних відстаней між обладнанням та частинами будинку, згідно норм технічного проектування.Кожний вид обладнання має умовне позначення. Усе обладнання майстерні номерується. Номер зазначається арабськими цифрами в середині корпусу обладнання. Номер обладнання на плані відповідає номеру обладнання в таблиці 3.3.

4. Вимоги техніки безпеки виробничого процесу

Дільниці, відділення і цехи гальванічних робіт відносяться до категорії шкідливих для здоров`я умов виробництва, тому для них ставляться особливі вимоги.

Електричні ванни та інше обладнання розміщується на першому поверсі приміщення, відділених від інших цехів глухими вогнестійкими перегородками.

Висота приміщення повинна бути не менше 5 м. Стіни на висоту 1,5 м повинні бути покриті керамічним матеріалом (плиткою). Підлогу роблять кислото- і лугостійкими із асфальту, бетон або керамічної плитки.

Приміщення обладнують надійною приточно-витяжною загального призначення вентиляцією і витяжною місцевою вентиляцією. Місцеву вентиляцію роблять у вигляді бортових відсосів від ванн та баків і, крім того, у вигляді витяжних шкафів над місцевими розвісками. Справність та ефективність вентиляції перевіряють не рідше 1 раза на три місяці, а склад шкідливих парів, газів та пилу в приміщенні – не рідше 1 раза в шість місяців.

До робіт по приготуванню та приміненню розчинів електролітів можуть бути допущені тільки робочі, що мають посвідчення на право виконання цих робіт.

Температура в гальванічних цехах повинна бути межах 18 – 20 єС.

Пускові та контрольні пристрої ванн повинні добре видні з робочого місця та вільний доступ для їх включення та виключення.

Ванна для протравлювання повинна бути вищою за рівень підлоги не менше ніж на 750 мм. В окремих випадках, коли по технологічним причинам установка потребує встановлення на рівні підлоги, вони повинні огороджуватися бар`єром на висоту 0,75 – 0,85 м.

Електролізні ванни повинні бути ізольовані від землі, а сбірочні баки для відпрацьованого електроліту заземлені.

Вода, що зливається з гальванічних цехів повинна відводитися в спеціальний колектор і після чого знешкоджується та подається на злив у каналізацію.

Ванни травлення малих габаритів з концентрованими розчинами кислот слід розміщати у витяжні шафи.

Операції завантаження та розвантаження в травильну ванну для запобігання опіків кислотою повинні бути механізовані. При електролітичному травленні ці операції повинні проводитися тільки при вимкненій напрузі.Перевозка бутилів з кислотою дозволяється лише в спеціально призначених для цього каталках, а переноска на спеціальних носилках.

Витяжна вентиляція повинна вимикатися не раніше чим через 15 хвилин після завершення робіт зміни.

Збереження розчинників в приміщенні для промивання дозволяється лише в кількості не більше добової потреби і в герметично закритій тарі. Пуста тара повина звільнятися від парів грючих розчинів.

В приміщеннях, де для промивки використовується легкозаймаючися рідини, примінення пічного опалення або примінення газових чи електричних пристроїв, а також скритого вогню суворо заборонено. С метою запобігання іскроутворення і можливого взриву електродвигуни, пускові утанови, вентилятори та інше повинні бути вибухобезпечного виконання.

Приміщення для знежирення деталей горючими розчинами повинні бути забезпечені протипожними засобами (у відповідності з органами пожежного нагляду).

Робочі гальванічних відділень повинні носити халати з кислотостійких тканин, прорезинений фартух, гумові чоботи, резинові перчатки і захисні окуляри. Забороняється проводити роботи з несправною вентиляцією.

Вражені кислотою або лугом ділянки тіла негайно оброблюються великою кількістю води, а при сильному опіку слід звернутися в медичний пункт.

Особи, які не мають відношення до виробництва металопокриття, без дозволу адміністрації в гальванічних цех не допускаються.

5. Техніко-економічні показники підприємства, що проектується

Цей розділ є завершальним в етапі організації ремонтного виробництва.

У ньому визначаються розміри основних виробничих фондів (капітальних вкладень), розраховується собівартість об`єкту, показники ефективності використання основних виробничих фондів, продуктивність праці, річна економія витрат майстерні і строк окупності капітальних вкладень.

5.1. Розмір основних виробничих фондів (капіталовкладень)

При створенні нової ремонтної майстерні у господарстві розрахунок капітальних вкладів, необхідних для створення нових ремонтних підприємств здійснюється за формулою:

![]() , (5.1)

, (5.1)

де Сбуд; Собл – витрати на будівельно-монтажні роботи, а також на придбання обладнання відповідно, грн.

Сінс – витрати на придбання інструменту вартістю більше 50 грн. без обмежання строку служби.

Складові частини обсягу капітальних вкладень складаються з питомих нормативних показників, віднесених до 1 м2 загальної корисної площі підприємства, тобто:

![]() , (5.2)

, (5.2)

![]() , (5.3)

, (5.3)

![]() ,

(5.4)

,

(5.4)

де С /буд; С /обл; С /інс – питома середня вартість будівельно-монтажних робіт, обладнання, інструменту, віднесена до 1 м2 зальної корисної площі, грн./ м2;

Fп – зальна корисна площа майстерні, включаючи робочі, підсобні, складські, і допоміжні приміщення, 972 м2.

Питома вартість залежить від призначення ремонтного підприємства і приймається з нормативних данних.

Для майстерні господарства приймаються: С /буд = 105 грн./м 2 ;

С /обл = 22,5 грн./м 2 ; С /інс = 7,5 грн./м 2.

Сбуд = 105 • 972 = 102060 грн.

Собл = 22,5 • 972 = 21870 грн.

Сінс = 7,5 • 972 = 7290 грн.

Со.ф. = 102060 + 21870 + 7290 = 131220 грн.

5.2. Розрахунок собівартості ремонтованого об`єкту

Для майстерні господарства, що ремонтує машини не для збуту розраховується так звана цехова собівартість, яка враховує тільки напрямні та загальновиробничі накладні витрати.

Загальногосподарські і позавиробничі накладні витрати не рахуються, так як вини входять в собівартість основної продукції господарства (зерна, м`яса, молока та інше).

Цехова собівартість ремонту розраховується за формулою:

Сп = Свир + Сзч + Срм + Скооп + Сзаг.вир. ; (5.5)

де Свир – заробітна платня робітників, зайнятих на ремонті об`єкту з нарахуваннями, грн.;

Сзч; Срм – витрати, відповідно на купівлю запасних частин і ремонтних матеріалів, грн.;

Скооп – витрати на оплату виробів (вузлів, агрегатів), які надходять у порядку кооперації, грн.;

Сзаг.вир. – вартість загальновиробничих накладних витрат, грн..

Свир = Со.вир.+ Сд + Ссоц , (5.6)

де Со.вир – основна заробітна платня робітників, зайнятих на ремонті об`єкту, грн.;

Сд – додаткова заробітна платня, віднесена до одного об`єкту, грн.;

Ссоц – відрахівання на соціальне страхування, грн.

Оскільки в майстернях господарств ремонтується різноманітний парк машин, до того ж здійснюються різні види ремонтів і ТО, рекомендується визначити собівартість одного наведеного, або умовного ремонту. Розраховуючи інші техніко-економічні показники, що характеризують виробничу діяльність майстерні, продукція підприємства виявляється також в наведених або умовних ремонтах.

Основна заробітна платня робітників, зайнятих на ремонті об`єкту визначається за формулою:

Со.вир = 0,01 • tH • Cгод • Кt , (5.7)

де tH – норми часу, чисельно рівні трудомісткості ремонту машини-представника, 2178,год.;

Cгод – годинна тарифна ставка, що визначається по середнім розрядам робітників, коп;

Кt – коефіцієнт, що враховує додаткову платню до основної заробітної плати за понаднормову та іншу роботу, Кt = 1,025....1,03.

Середній розряд робіт, щодо ремонту машин в майстернях господарства орієнтовано можна приймати рівним Рср = 3,2.

Погодинна тарифна ставка визначається за середнім розрядом робіт шляхом інтерполяції годинних тарифних ставок двох суміжних розрядів. Так годинна тарифна ставка розряду визначається з формули:

,

(5.8)

,

(5.8)

де Сгод4; Сгод3; Сгод3,2 – годинна ставка 3 – го, 4 – го, 3,2 – го розрядів відповідно, коп.; Сгод4 = 5,38; Сгод3 = 4,77.

.

.

Со.вир = 0,01 • 2178 • 4,892 • 1,0275 = 109,47.

Додаткова заробітна платняприймається в процентах від основної, тобто:

,

(5.9)

,

(5.9)

де Rд – процент нарахувань на додаткову платню, Rд = 7...10 %.

.

.

Відрахування на соціальне страхування визначається за формулою:

,

(5.10)

,

(5.10)

де Rсоц – процент нарахувань з соціального страхування, Rсоц = 4,4 %.

![]() .

.

Свир=5,2+109,47+1,1=115,77

Визначають витрати на запасні частини і ремонтні матеріали (Срм, Сзч) можна скористатися додатками, до того ж необхідно врахівати, що вартість запасних частин і матеріалів при поточному ремонті складає приблизно 50...70 % їх вартості при капітальному ремонті.

Вартість загальновиробничих витрат визначається за формулою:

,

(5.11)

,

(5.11)

де Rз.виз – процент загальновиробничих накладних витрат, Rз.виз =19% від загальних капітальних вкладень.

,

,

Сп = 115,77 + 35,1 + 12,2 + 27298,8 = 27455,9 грн.

Річна економія (прибуток) внаслідок зниження собівартості ремонту виробів:

![]() ,

(5.12)

,

(5.12)

де С1; С2 – собівартість ремонту виробів на виходному і проектованому підприємствах відповідає.

![]() ,

,

5.3. Очікувані питомі техніко-економічні показники підприємства

Питомі техніко-економічні показники характеризують рівень ефективності використання основних виробничих фондів і дають оцінку економічній ефективності капітальних вкладів на створення нових, а також на розширення і реконструкцію наявних фондів ремонтного підприємства.

Показники ефективності використанняосновних виробничих фондів.

Умовна фондовіддача визначається за формулою:

,

(5.13)

,

(5.13)

де Св.ц – відпускна ціна на ремонт одного об`єкта, Св.ц = 78732 грн.

Відпускна ціна на поточний ремонт одного об`єкта не повинна перевищувати 70 % відпускної ціни на капітальний ремонт об`єкта.

;

;

Фондоозброєність визначається з формули:

,

(5.14)

,

(5.14)

де Псп – середня річна кількість робітників.

;

;

Продуктивність праці виробничих робітників визначається з формули:

,

(5.15)

,

(5.15)

;

;

Економічна ефективність капітальних вкладів для нових ремонтних підприємств визначається розрахунком загальної (абсолютної)планової ефективності Епл. і порівнюванням її з нормативним значенням Ен.= 0,15 , тобто:

,

(5.16)

,

(5.16)

де Пб – плановий прибуток підприємства, грн.;

Со.ф - вартість основних виробничих фондів,грн.

,

,

Плановий прибуток підприємства визначається за різницею між обсягом валової продукції (товарної) продукції в оптових цінах Со.ц. і повної собівартості Сп цю продукцію для річної программи ремонту Nпр, тобто:

Пб. = (Со.ц. – Сп.) · Nпр , (5.17)

Пб. = (27556,537 – 27455,9.) · 163 = 16402.

Строк окуплення капітальних вкладень:

,

(5.18)

,

(5.18)

років.

років.

Дійсно значення строку окупності відповідає економічним нормам, є економічно обгрунтваним.

6. Технологічний процес ремонту (відновлення) у чавунних підшипникових щитках посадочних поверхонь методом залізнінням

6.1. Основні відомості технологічного процесу

Залізніння – має ряд переваг перед іншими процесами електролітичного осадження металів за рахунок застосування дешевих і розповсюджених матеріалів. При цьому вихід за стумом становить 80 – 90 %, твердість покриття до 7800 МПа. Є можливість одержання осадженого матеріалу товщиною до 2 мм.

П

ри

відновленні

посадочних

місць у чавунних

підшипникових

щитах, а також

у щитах з сталевими

втулками

використовується

безванне залізніння

за допомогою

спеціального

пристрою, який

дає змогу створити

ванну в отворі

під підшипник

(рис. 1).

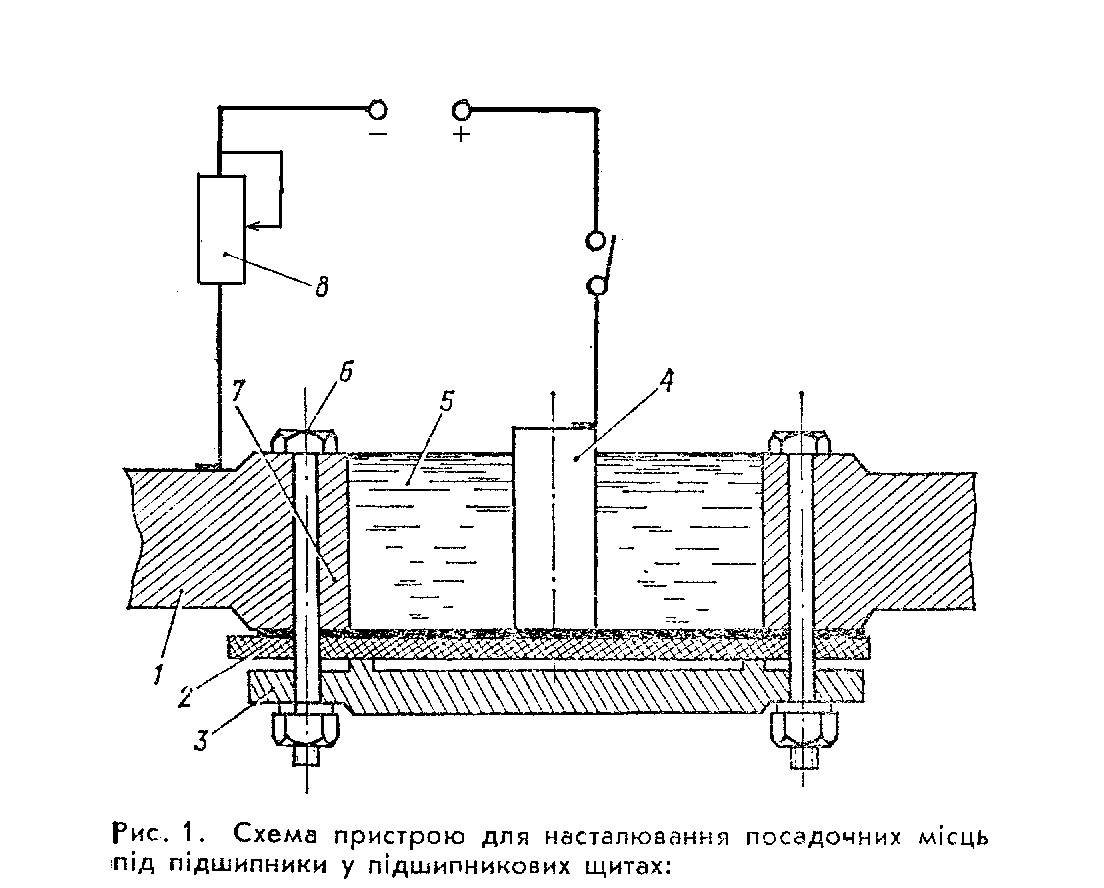

1 – підшипниковий щит; 2 – листова гума; 3 – кришка підшипника; 4 – циліндричний єлектрод; 5 – електроліт; 6 – болт кріплення; 7 – поверхня залізніння; 8 – реостат.

Технологічний процес передбачає механічну обробку, знежирення, промивання водою, анодне або хімічне травлення, нанесення покриття, промивання й нейтралізація та механічна обробка відновленої поверхні деталі.

Посадочне місце проточують для правильної геометричної форми отвору. Поверхню зачищають шліфувальною шкуркою. Знежирюють посадочні поверхні промиванням у неетильованому бензині або скипидарі. Хімічне або електрохімчне знежирення здійснюється за допомогою віденьського вапна з додаванням 3% соди і 1,5% їдкого натрію.

Електрохімічне декопіювання досягається за рахунок зміни полярності джерела живлення (анодом є посадочне місце щита, а катодом - внутрішній електрод).

Місцеве залізніння дозволяє нарощувати покриття з швидкістю 0,2 –

0,4 мм/год. Після залізніння посадочні місця шліфують.

Для залізніння використовують хлористий електроліт, до складу якого входить хлористе залізо FeCl2 · Н2О – 200 – 500 г/мл. Застосування хлористих електролітів дозволяє одержати щільні дрібнозернисті осадки товщиною до 1,5 – 2 мм із стійкою проти зношування, близькою до по стійкості до загартованої сталі.Такі електроліти дозволяють значно підвищити ( до 60 А/дм2) підвищити щільність струму, а при доведенні їх до температури 90 – 95єС – одержати пластичні покриття з невеликими внутрішніми напругами.

6.2. Розрахунок основних характеристик при гальванічному покритті

Сила струму розраховується за формулою:

![]() ,

(6.1)

,

(6.1)

где Dк – катодна щільність струму, А/дм2 (визначається умовами роботи деталі, видом покриття, температурою і концентрацією електроліту), 30 А/дм2.

Fk – площа покриваємої поверхні, 0,5 дм2.

![]() ,

,

Тривалість гальванічної операції визначається формулою:

![]() ,

(6.2)

,

(6.2)

где t0 – тривалість електролітичного осадження металу у ванні, 0,4 год;

t1 – час на завантаження і вивантаження деталей, 0,1год.

Кпз – коефіцієнт, враховуючий підготовчо-завершальні роботи, (при однозмінній роботі Кпз = 1,2).

![]() год,

год,

Час витримки деталі у ванні визначається за формулою:

,

(6.3)

,

(6.3)

где h – товщина шару залізніння, 0,02 мм;

γ – щільність шару залізніння металу, 7,8 г/см3;

С – електролітичний еквівалент, 1,042 г/А·год;

ηв – вихід металу по струму, 80 – 90 %.

хв.

хв.

Міністерство аграрної політики України

Миколаївська державна аграрна академія

Кафедра експлуатації та технічного

сервісу МТП

Пояснювальна записка

по дисципліні: “Ремонт с/г техніки”

тема: “Організація ремонту МТП з технологічною розробкою ЦРМ господарства”

ЕС.КР.21.00.000 ПЗ

Виконав студент групи М4/1

Думенко К.М.

Перевірив Сафронов С.Л.

Миколаїв 2001

|

З м і с т

1.1. Визначення споживання МТП в ТО і ремонтах 1.2. Визначення загальної трудомісткості ремонтно- обслуговуючих робіт 1.3. Розділ ремонтно-обслуговуючих робіт за підрозділами ремонтної бази

2.1. Структура розподілу робіт, визначення спеціалізації майстерні 2.2. Коротка характеристика машин, що ремонтуються, аналіз основних вузлів і агрегатів

2.4. Визначення складу виробничих дільниць, загальної трудомісткості ремонтних робіт 2.5. Визначення режиму роботи і фонду часу підприємства

3.1. Визначення кількості робочих місць по дільницях 3.2. Розрахунок та визначення основного технологічного обладнання 3.3. Підбір та визначення допоміжного ремонтно- технологічного обладнання 3.4. Розрахунок площ основних виробничих і допоміжних дільниць

5.1. Визначення розміру основних виробничих фондів 5.2. Розрахунок собівартості ремонтованого об`єкту 5.3. Очікувані питомі техніко-економічні показники підприємства

6.1. Основні відомості технологічного процесу 6.2. Розрахунок основних параметрів при гальванічному покритті |

2 5 9 12 14 15 16 17 21 22 24 27 30 32 33 35 38 39 |

ЕС.КР. 21.00.000 ПЗ